Porozumění průmyslovému stříhání na výstřižky

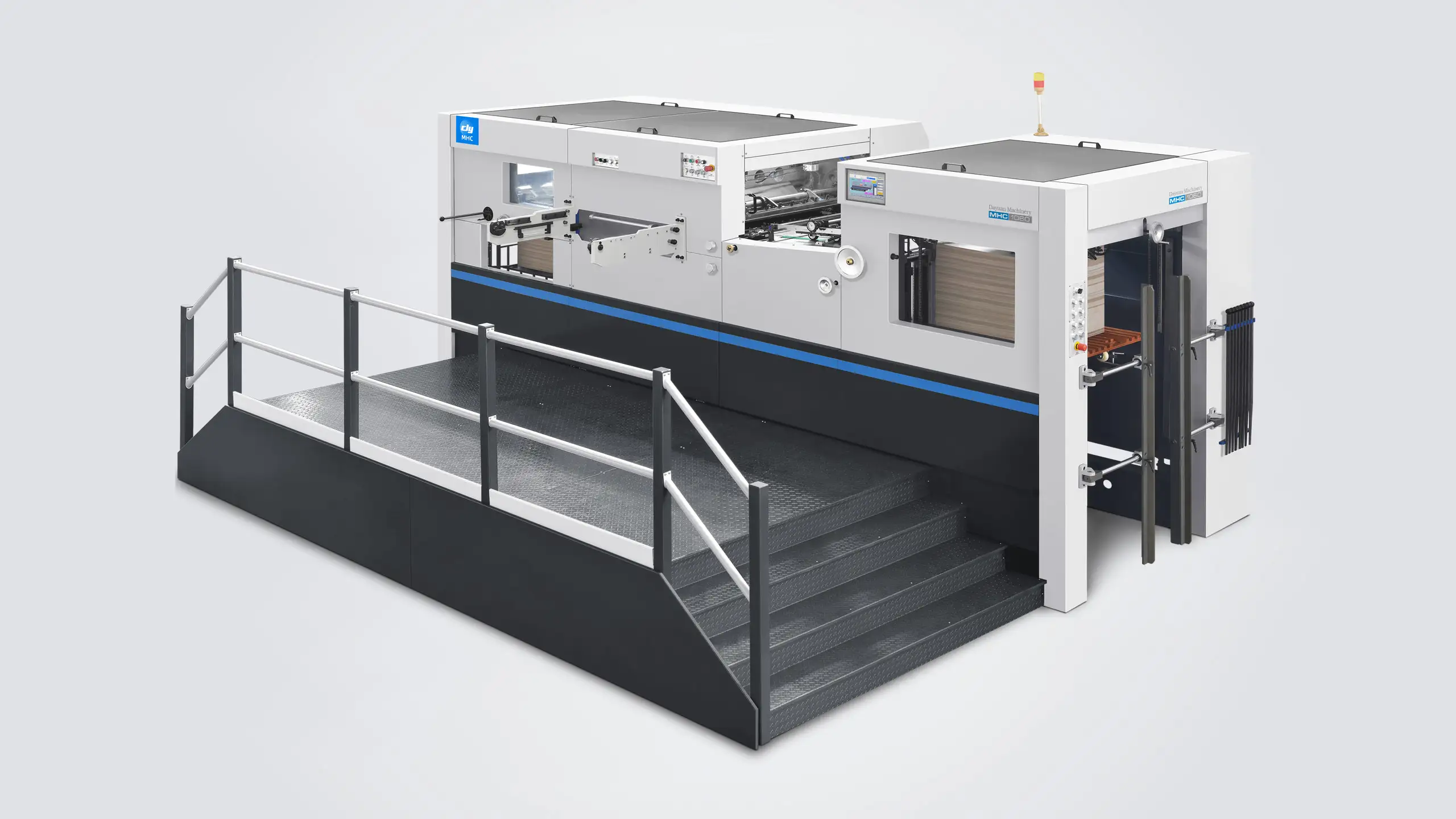

Svět průmyslu řezání formou se výrazně vyvíjel, přičemž rovinné dělicí stroje se staly nezbytnými nástroji pro podniky zpracovávající tlusté materiály. Tyto robustní stroje kombinují přesnost, sílu a univerzálnost, aby poskytovaly čisté řezy na různých náročných materiálech. Ať už působíte v oblasti balení, výroby značek nebo výrobního průmyslu, výběr správného rovinného dělicího stroje může výrazně ovlivnit vaši výrobní efektivitu a kvalitu výstupu.

Dnešní trh nabízí sofistikované stolní lisovací stroje vybavené pokročilými funkcemi, jako jsou digitální ovládací prvky, automatické systémy přípravy a vylepšené systémy rozložení tlaku. Tyto inovace zcela změnily způsob, jakým firmy přistupují ke zpracování silných materiálů, a umožnily urychlit výrobní proces a snížit odpad materiálu.

Základní vlastnosti vysoce kvalitních lisovacích systémů

Pokročilé řezací mechanismy

Moderní stolní lisovací stroje využívají nejmodernější řezací technologie, které zaručují přesné výsledky i při práci s náročnými materiály. Konstrukce řezacího mechanismu hraje klíčovou roli při udržování konzistence v rámci velkých výrobních sérií. Modely vyšší třídy jsou vybaveny zpevněnými deskami a speciálními ložisky, které minimalizují vibrace, čímž se dosáhne čistšího řezu a prodlouží se životnost nástrojů.

Systém rozložení tlaku u prémiových rovinných dělicích strojů zajišťuje rovnoměrné působení síly po celém povrchu řezu. Tato rovnoměrnost je obzvláště důležitá při zpracování silných materiálů, jako jsou vlnité desky. Pokročilé modely často obsahují ovládání nastavení tlaku, které mohou operátoři jemně doladit na základě specifikací materiálu.

Možnosti zpracování materiálů

Vyspělé systémy přesunu materiálu odlišují výšeřazené plošné výsekačky od základních modelů. Automatické podavače listů s technologií oddělení vzduchem zabraňují zasekávání materiálu a zajišťují hladký provoz. Nejlepší stroje disponují nastavitelnými přívodními stoly, které umožňují zpracování různých rozměrů a tlouštěk materiálu bez ohrožení rychlosti procesu.

Přesnost registrace je dalším důležitým aspektem manipulace s materiálem. Přední rovinné balzamovací stroje využívají optické registrační systémy, které automaticky zarovnávají materiál pro přesné vyjmutí. Tato technologie je obzvláště cenná při práci s předtištěnými materiály nebo pokud je vyžadováno více řezných průchodů.

Srovnání výkonu nejprodávanějších modelů

Rychlost a účinnost řezání

Nejvyspělejší rovinné balzamovací stroje dosahují působivých výrobních rychlostí, aniž by byla obětována přesnost. Vysokovýkonné modely mohou zpracovat až 3 000 listů za hodinu, v závislosti na typu materiálu a složitosti řezného vzoru. Tyto stroje udržují stálou kvalitu řezání i během dlouhodobých výrobních běhů, čímž minimalizují prostoj a maximalizují výstup.

Úspornost spotřeby energie se stává stále důležitější u moderních plochých stolních nůžek. Nové modely jsou vybaveny funkcemi šetřícími energii, jako jsou režimy pohotovosti a optimalizované motorové systémy, které snižují spotřebu elektrické energie bez poškození výkonu. Tato pozornost věnovaná efektivitě pomáhá firmám udržovat ekologické provozování a zároveň kontrolovat provozní náklady.

Trvanlivost a požadavky na údržbu

Přední ploché stolní nůžky jsou vyrobeny z komponent průmyslového standardu určených pro nepřetržitý provoz. Konstrukce skříně obvykle využívá odolnou ocel, která brání pružení a udržuje přesné nastavení i za vysokého tlakového zatížení. Tato odolná konstrukce zaručuje delší životnost a snížené nároky na údržbu.

Funkce preventivní údržby moderních strojů zahrnují automatické mazací systémy a indikátory opotřebení, které upozorňují obsluhu na potenciální problémy ještě než ovlivní výrobu. Nejlepší výrobci také poskytují komplexní servisní podporu a snadný přístup k náhradním dílům, aby minimalizovali případné prostoje.

Integrace a optimalizace pracovních postupů

Digitální rozhraní a ovládací prvky

Současné plošné stříhací stroje jsou vybaveny intuitivními dotykovými displeji, které zjednodušují obsluhu a snižují nároky na školení. Tyto digitální ovládací prvky umožňují obsluze ukládat a načítat nastavení pracovních úkonů, čímž se zjednodušuje příprava na opakované objednávky. Pokročilé systémy také poskytují sledování výkonu v reálném čase a analýzu výrobních dat.

Připojení k síti umožňuje integraci se stávajícími systémy řízení pracovních postupů, což umožňuje automatické zařazování úloh do fronty a reportování výroby. Toto připojení také usnadňuje vzdálenou diagnostiku a aktualizace softwaru, čímž je zajištěno, že stroj zůstává aktuální co do nejnovějších provozních vylepšení.

Automatizace a kompatibilita s Industry 4.0

Přední rovinné kovové stříhačky podporují funkce automatizace, které odpovídají zásadám Industry 4.0. Tyto stroje je možné integrovat do automatizovaných výrobních linek, které mají možnosti robotické manipulace s materiálem a automatického odstraňování odpadu. Taková integrace výrazně snižuje potřebu pracovní síly a zvyšuje výkon.

Možnosti sběru a analýzy dat pomáhají obsluze optimalizovat výrobní parametry a identifikovat příležitosti ke zlepšení efektivity. Moderní rovinné kovové stříhačky mohou sledovat metriky, jako je řezná síla, rychlost a spotřeba materiálu, a poskytují tak cenné informace pro optimalizaci procesů.

Nejčastější dotazy

Jaká je maximální tloušťka materiálu, se kterou mohou průmyslové rovinné kovové stříhačky pracovat?

Průmyslové plošné výsekové stroje jsou obvykle schopny zpracovávat materiály do tloušťky 28 mm, v závislosti na konkrétním modelu a složení materiálu. Je však důležité se seznámit s údaji výrobce, protože výkon v řezání se liší podle stroje a typu materiálu.

Jak často by měly být výsekové nástroje nahrazovány?

Výsekové nástroje by měly být pravidelně kontrolovány a obvykle je třeba je nahradit po 500 000 až 1 milionu řezů, v závislosti na tloušťce a tvrdosti materiálu. Sledování kvality řezu a udržování správných nastavení stroje může výrazně prodloužit životnost nástrojů.

Jaké bezpečnostní prvky bych měl hledat u plošného výsekového stroje?

Základní bezpečnostní prvky zahrnují nouzové stopové tlačítka, světelné závory nebo bezpečnostní kryty kolem pohyblivých částí, ovládací prvky pro ovládání oběma rukama a automatické vypínací systémy. Moderní stroje by měly také splňovat platné bezpečnostní normy a mít odpovídající funkce pro zablokování a označení.