Vývoj technologie dělení ve moderní výrobě

Výrobní prostředí se dále rychle vyvíjí, přičemž plošné formátové vyřezávačky technologie stojí na čele inovací. Tyto univerzální stroje revolučně změnily způsob, jakým průmyslové odvětví přistupuje k operacím přesného řezání, vyrývání a záhybování. Vzhledem k tomu, že se blížíme k roku 2025, se pro podniky stává čím dál tím důležitější využívání pokročilých systémů plošných dělicích lisů, které jim pomáhají udržet si konkurenční výhody na svých trzích.

Dnešní rovinné děla pro stříhání nůžek jsou vybavena sofistikovanými funkcemi automatizace, vylepšenými systémy přesného řízení a zlepšenými možnostmi manipulace s materiálem. Tyto inovace je učinily nepostradatelnými nástroji v různých výrobních odvětvích, což firmám umožňuje dosahovat vyšší kvality při zachování vysoké výrobní efektivity.

Využití v obalovém a vlnitém kartonovém průmyslu

Vlastní řešení balení

Obalový průmysl zůstává hlavním uživatelem technologie rovinných děl pro stříhání nůžek, přičemž roste poptávka po individuálních obalových řešeních. Výrobci tyto stroje využívají k vytváření přesných řezů a zářezů ve vlnitých materiálech a vyrábějí tak všechno od jednoduchých krabic až po složité prodejní expozice. Schopnost rovinného děla pro stříhání nůžek zpracovávat různé tloušťky materiálu a udržovat konzistentní kvalitu činí tento stroj neocenitelným pro balící společnosti, které obsluhují rozmanité potřeby klientů.

Pokročilé systémy rovinných trhacích lisů jsou nyní vybaveny automatickými systémy odstraňování odpadu a rychlou výměnou nástrojů, což umožňuje výrobcům obalů rychle přecházet mezi různými návrhy krabic. Tato flexibilita se stala nezbytnou, protože značky vyžadují specializovanější obalové řešení pro své produkty.

Výroba obchodních výstavních prvků

Prezentační prvky na místě prodeje představují další významnou aplikaci v oblasti obalového průmyslu. Stroje pro rovinné trhání excelují při výrobě složitých návrhů potřebných pro nápadité obchodní výstavní prvky. Přesné možnosti řezání a vytváření záhybů zajišťují, že jsou výstavní prvky jak konstrukčně pevné, tak vizuálně působivé, čímž splňují přísné požadavky marketingových kampaní v maloobchodě.

Integrace digitálních návrhových systémů s moderní technologií rovinných trhacích lisů zefektivnila výrobu komplexních výstavních jednotek, zkrátila časy nastavení a minimalizovala odpad materiálu.

Výroba automobilových součástí

Výroba interiérových komponent

Automobilový průmysl přijal technologii rovinných die-cutter strojů pro výrobu různých interiérových komponent. Od tepelné izolace palubní desky až po podlahové koberce, tyto stroje přesně řežou materiály podle přesných specifikací. Konzistence a spolehlivost systémů s rovinným die-cutterem zajišťují, že komponenty splňují přísné normy automobilového průmyslu.

Výrobci si obzvláště cení schopnost pokročilých rovinných die-cutter strojů zpracovávat více vrstev materiálu současně, čímž se zvyšuje efektivita výroby při zachování přesných tolerance vyžadovaných pro automobilové aplikace.

Výroba těsnění a ucpávek

Automobilová těsnění a ucpávky vyžadují mimořádnou přesnost a konzistenci. Technologie rovinných die-cutter strojů v tomto ohledu exceluje a vyrábí komponenty, které splňují přísné požadavky na kvalitu. Schopnost těchto strojů řezat různé materiály, od pryže až po kompozitní materiály, je činí neocenitelnými ve výrobě těsnění.

Moderní systémy rovinných dělicích lisů jsou vybaveny optickými registračními systémy, které zajišťují dokonalé zarovnání a snižují odpad materiálu při výrobě těsnění.

Aplikace v elektronickém průmyslu

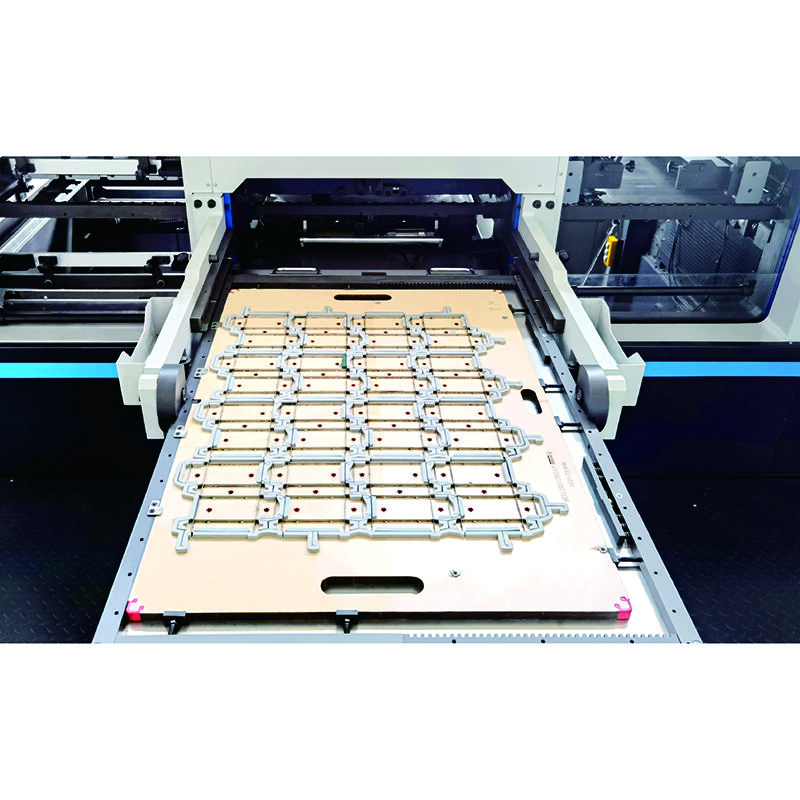

Výroba součástek pro tištěné spoje

Elektronický průmysl silně závisí na technologii rovinných dělicích lisů pro výrobu různých součástek používaných při montáži tištěných spojů. Tyto stroje přesně řežou izolační materiály, lepící komponenty a ochranné prvky nezbytné pro výrobu elektronických zařízení. Vysoká přesnost moderních systémů rovinných dělicích lisů zajišťuje konzistenci rozměrů součástek, což je klíčové pro automatizované montážní procesy.

Pokročilé senzorové systémy a počítačové řízení umožňují těmto strojům dodržovat úzké tolerance požadované pro elektronické součástky, zatímco automatická manipulace s materiálem snižuje riziko kontaminace.

Balení spotřební elektroniky

Balení spotřební elektroniky vyžaduje jak přesnost, tak estetický vzhled. Stroje pro plošné vystřihování vytvářejí sofistikovaná balicí řešení, která chrání citlivá elektronická zařízení a zároveň zajistí atraktivní prezentaci. Možnost provádět složité střihy a záhyby umožňuje výrobcům navrhovat inovativní balicí řešení, která obohacují zážitek z rozbalování.

Integrace chytrých funkcí do systémů plošných vystřihovacích strojů umožňuje rychlé změny návrhů, což je klíčové na rychle se měnícím trhu s elektronikou.

Tisk a výroba speciálních papírů

Operace stříhání vzorů

Tiskový a speciální papírenský průmysl využívá technologii rovinných dělicích strojů pro přesné stříhání vzorů na různých typech a tloušťkách papíru. Tyto stroje excelují ve zpracování více vrstev papírového materiálu současně, což výrazně zvyšuje výrobní efektivitu u výrobků jako jsou nálepky a karty. Moderní systémy rovinných dělicích strojů jsou vybaveny pokročilými funkcemi manipulace s materiálem, které zabraňují deformaci papíru během řezacích operací. Digitální systémy správy vzorů integrované do rovinných dělicích strojů umožňují rychlé změny vzorů a optimální využití papírového materiálu, čímž snižují odpad ve speciálním tisku.

Pokročilé aplikace pro karton a kvalitní papír

Vysokotřídné papírové výrobky, včetně odolného kartonu a jemných druhů papíru, vyžadují mimořádnou přesnost a šetrnou manipulaci. Stroje pro plošné vystřihování poskytují potřebnou přesnost a konzistenci pro tyto specializované aplikace. Schopnost zpracovávat různé druhy papírových materiálů při zachování přesných rozměrů činí tyto stroje nezbytnými v této rychle se rozvíjející oblasti. Moderní systémy plošného vystřihování nyní disponují specializovanými systémy manipulace navrženými specificky pro citlivé a tlusté papírové materiály, čímž zajišťují optimální výsledky u různých typů papíru.

Výroba lékařských potřeb

Výroba obalů pro lékařské potřeby

Lékařský průmysl spoléhá na technologii rovinných die-cutting strojů pro výrobu sterilních obalových komponent. Tyto stroje splňují přísné požadavky na čistotu vyžadované pro lékařské balení a zároveň zajišťují přesné řezy a těsnění. Konzistence a spolehlivost systémů rovinných die-cutting strojů je klíčová pro dodržování předpisů týkajících se lékařského balení.

Moderní stroje jsou vybaveny funkcemi vhodnými pro čisté místnosti a systémy sledování materiálů, které jsou nezbytné pro lékařské výrobní aplikace.

Výroba lékařských komponent

Různé lékařské komponenty, od náplastí po diagnostické testovací prvky, vyžadují přesné řezání a tváření. Rovinné die-cutting stroje v těchto aplikacích excelují, protože poskytují přesnost a čistotu potřebnou pro výrobu lékařských produktů. Schopnost zpracovávat citlivé materiály při zachování přísných nároků na kvalitu činí tyto stroje nepostradatelnými při výrobě lékařského materiálu.

Pokročilé řídicí systémy zajišťují konzistentní kvalitu během celých výrobních sérií, což je klíčové pro výrobu lékařských komponent.

Nejčastější dotazy

Jaké jsou požadavky na údržbu rovinných die-cut strojů?

Pravidelná údržba rovinných die-cut strojů zahrnuje denní čištění řezných ploch, pravidelnou kontrolu a výměnu řezných nástrojů, mazání pohyblivých částí a kalibraci řídicích systémů. Odborné služby údržby by měly být plánovány čtvrtletně, aby byl zajištěn optimální výkon a dlouhá životnost zařízení.

Jak digitální řízení zvyšuje výkon rovinných die-cut strojů?

Digitální řízení zlepšuje výkon rovinných die-cut strojů tím, že umožňuje přesné nastavení řezných parametrů, automatizované nakládání s materiálem a integraci s návrhovým softwarem. Tyto funkce zkracují dobu nastavení, minimalizují odpad a zajišťují konzistentní kvalitu během celých výrobních sérií.

Jaké faktory by měly být zohledněny při výběru rovinného die-cut stroje?

Mezi klíčové faktory patří požadovaný objem výroby, typy zpracovávaných materiálů, požadovaná přesnost řezání, dostupný užitkový prostor, potřeba automatizace a možnosti integrace se stávajícími systémy. Dále vezměte v úvahu podpůrné služby výrobce, dostupnost náhradních dílů a celkové náklady na provoz.