Розуміння експертизи у промисловому штампуванні

Світ промислових вирізка форм еволюціонував значно, з плоскоподібними різачами, які стали важливими інструментами для підприємств, що обробляють товсті матеріали. Ці міцні машини поєднують точність, потужність та універсальність, щоб зробити чисті різи на різних складних підкладках. Незалежно від того, чи займаєтеся ви упаковкою, знаками або виробництвом, вибір правильного різача для плоскости може істотно вплинути на ефективність виробництва та якість продукції.

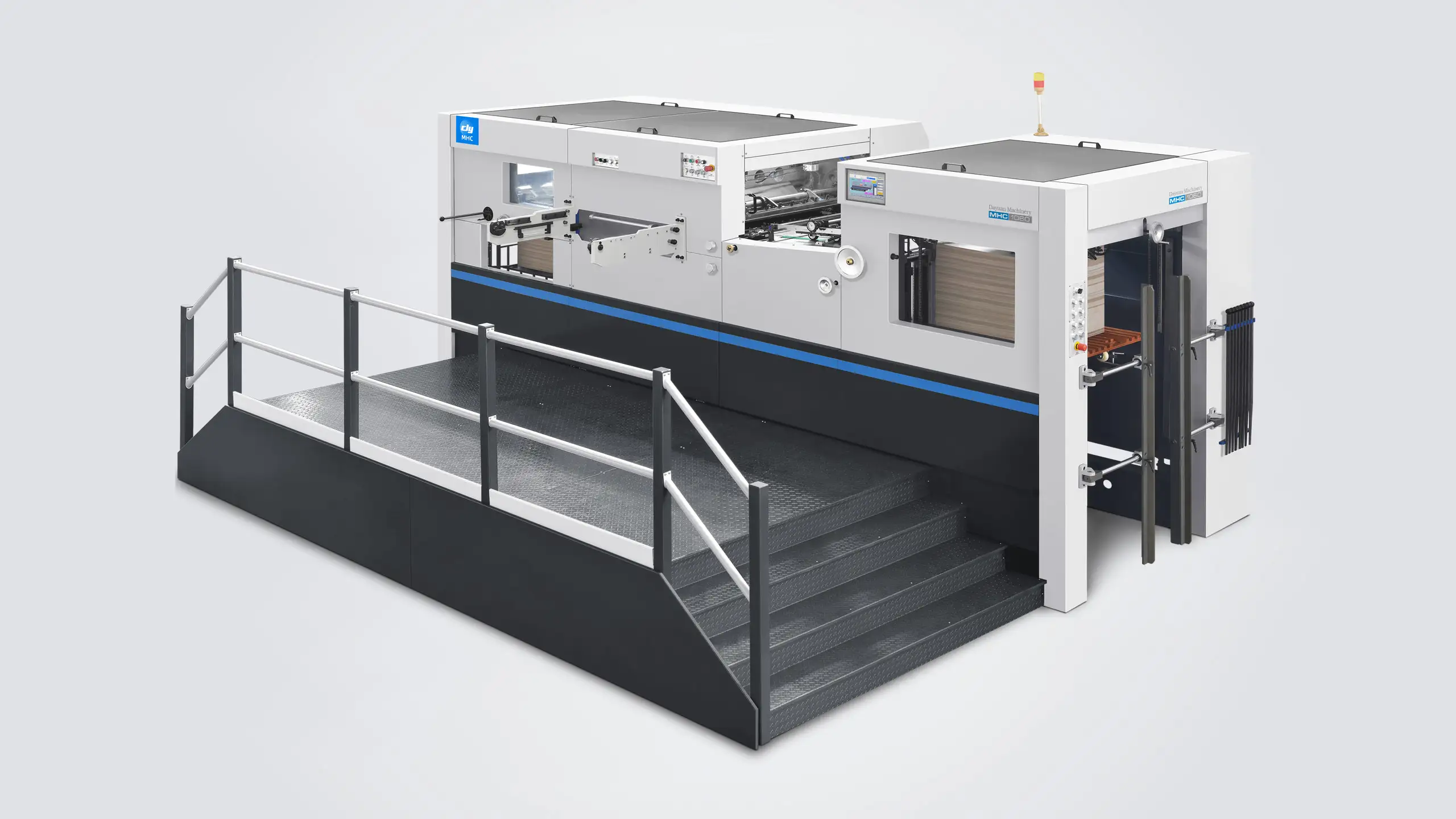

Сьогоднішній ринок пропонує досконалі плоскоштампувальні машини, оснащені передовими функціями, такими як цифрове керування, автоматичні системи подачі та механізми підвищеної рівномірності тиску. Ці інновації змінили підхід підприємств до обробки товстих матеріалів, забезпечуючи скорочення часу виконання замовлень та зменшення відходів матеріалів.

Основні характеристики преміальних штампувальних систем

Сучасні механізми розрізання

Сучасні плоскоштампувальні машини використовують передові технології різання, які забезпечують точні результати навіть при обробці найважчих матеріалів. Конструкція механізму різання відіграє ключову роль у підтриманні стабільності протягом тривалого виробничого процесу. Моделі преміум-класу оснащені посиленими плитами та спеціальними підшипниками, які мінімізують вібрацію, забезпечуючи чистіші зрізи та триваліший термін служби штампів.

Система розподілу тиску в професійних плоских штампувальних пресах забезпечує рівномірне прикладання зусилля по всій поверхні різання. Ця рівномірність особливо важлива під час обробки товстих матеріалів, таких як гофровані дошки. У передових моделях часто є регулювання тиску, яке оператори можуть точно налаштовувати залежно від характеристик матеріалу.

Можливості обробки матеріалів

Системи подачі високоякісних плоскоштампувальних машин відрізняють їх від базових моделей. Автоматичні подавачі аркушів з технологією розділення повітрям запобігають застряганню матеріалу й забезпечують плавну роботу. Найкращі машини мають регульовані подавальні столи, які дозволяють обробляти матеріали різних розмірів і товщин без погіршення швидкості обробки.

Ще однією важливою стороною роботи з матеріалами є точність реєстрації. Ведучі плоскоштампувальні машини використовують оптичні системи реєстрації, які автоматично вирівнюють матеріали для точного вирізання. Ця технологія особливо корисна під час роботи з попередньо надрукованими матеріалами або коли потрібно виконати кілька проходів вирізання.

Порівняння продуктивності провідних моделей

Швидкість і ефективність резки

Найсучасніші плоскоштампувальні машини забезпечують вражаючу швидкість виробництва без втрати точності. Високопродуктивні моделі можуть обробляти до 3000 аркушів за годину, залежно від типу матеріалу та складності штампу. Ці машини зберігають стабільну якість вирізання навіть під час тривалого виробництва, мінімізуючи час простою та максимізуючи вихід продукції.

Енергоефективність стала все більш важливою в сучасних плоских бризкальних машинах. Нові моделі мають функції економії енергії, такі як режими очікування та оптимізовані двигуни, які зменшують споживання електроенергії, не погіршуючи продуктивність. Ця увага до ефективності допомагає підприємствам зберігати стійкість операцій та контролювати експлуатаційні витрати.

Тривалість та вимоги до обслуговування

Преміальні плоскі бризкальні машини виготовлені з компонентів промислового класу, які розраховані на безперервну роботу. Конструкція рами, як правило, виконана з міцної сталі, яка чинить опір деформації та зберігає вирівнювання навіть під високим тиском. Ця міцна конструкція забезпечує тривалий термін служби та зменшення потреби в обслуговуванні.

Функції профілактичного обслуговування в сучасних машинах включають автоматичні системи змащування та індикатори зносу, які попереджують операторів про потенційні проблеми до того, як вони вплинуть на виробництво. Найкращі виробники також надають комплексну сервісну підтримку та швидкий доступ до запасних частин, щоб мінімізувати можливі простої.

Інтеграція та оптимізація робочих процесів

Цифровий інтерфейс та керування

Сучасні плоскі гільйотинні преси оснащені інтуїтивно зрозумілими сенсорними екранами, які спрощують експлуатацію та зменшують потребу в навчанні. Ці цифрові системи керування дозволяють операторам зберігати та відновлювати налаштування завдань, спрощуючи підготовку до повторних замовлень. Просунуті системи також забезпечують моніторинг продуктивності в режимі реального часу та аналіз виробничих даних.

Мережева підтримка дозволяє інтегрувати систему з існуючими системами управління робочими процесами, забезпечуючи автоматичне чергування завдань і звітування про виробництво. Ця підтримка також сприяє дистанційній діагностиці та оновленню програмного забезпечення, забезпечуючи актуальність машини з найновішими операційними покращеннями.

Автоматизація та сумісність з Промисловістю 4.0

Флатбідні преси з дією вирізання ведуть за собою функції автоматизації, які відповідають принципам Індустрії 4.0. Ці машини можуть бути інтегровані в автоматизовані виробничі лінії, маючи можливості для роботизованої обробки матеріалів та автоматичного видалення відходів. Така інтеграція значно зменшує потребу в робочій силі, одночасно збільшуючи продуктивність.

Можливості збору та аналізу даних допомагають операторам оптимізувати виробничі параметри та виявляти можливості для підвищення ефективності. Сучасні флатбідні преси для вирізання можуть відстежувати такі показники, як сила вирізання, швидкість і витрати матеріалів, надаючи цінні інсайти для оптимізації процесів.

Поширені запитання

Яку максимальну товщину матеріалу можуть обробляти промислові флатбідні преси для вирізання?

Промислові плоскоштампувальні верстати зазвичай можуть обробляти матеріали завтовшки до 28 мм, залежно від конкретної моделі та складу матеріалу. Однак важливо звертатися до технічних характеристик виробника, оскільки продуктивність ріже у різних моделей і типів матеріалів.

Як часто потрібно замінювати інструменти для штампування?

Інструменти для штампування слід регулярно перевіряти, а зазвичай їх потрібно замінювати після 500 000 до 1 мільйона різів, залежно від товщини та твердості матеріалу. Контроль якості різу та правильне налаштування обладнання може значно подовжити термін служби інструментів.

Які засоби безпеки слід шукати в плоскоштампувального верстата?

До основних засобів безпеки належать аварійні кнопки зупинки, світлові завіси або захисні огородження навколо рухомих частин, керування двома руками та автоматичні системи вимкнення. Сучасне обладнання також має відповідати чинним нормам безпеки та мати належні засоби блокування/маркування.