Bezpieczeństwo pracy maszyny do tłoczenia matryc: wymagania dotyczące szkolenia operatorów

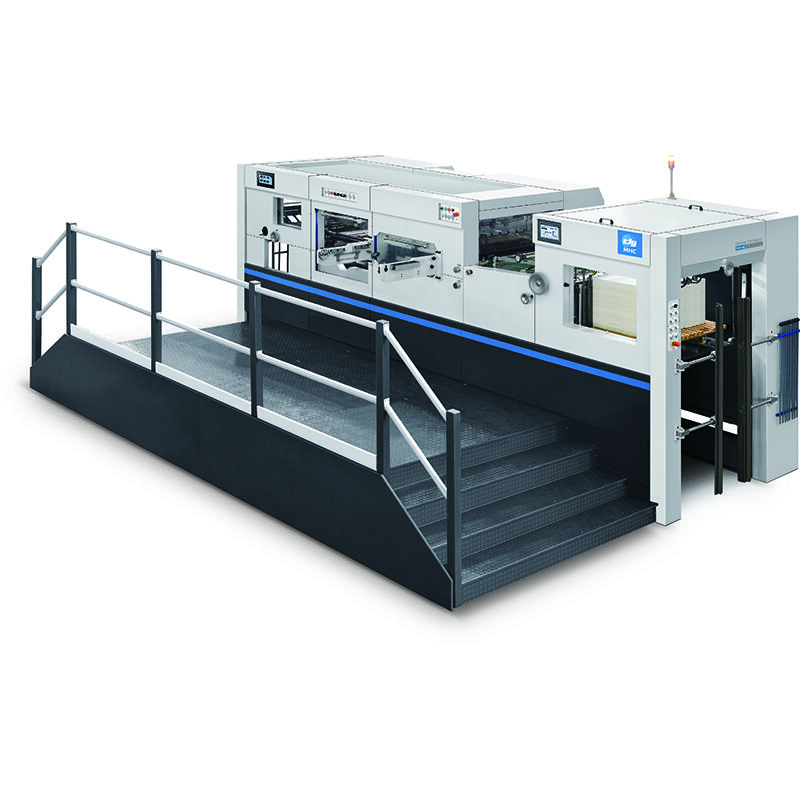

Proces tłoczenia jest powszechnie stosowany w przemyśle opakowaniowym, poligraficznym, tekstylnym, motoryzacyjnym i elektronicznym. Maszyna do tłoczenia Maszyna do wycinania matrycami to potężne urządzenie, które wykorzystuje ostre formy do cięcia materiałów na konkretne kształty z precyzją i skutecznością. Jednak podobnie jak w przypadku każdej maszyny przemysłowej, niesie pewne ryzyko, jeśli nie jest używana zgodnie z przeznaczeniem.

Odpowiednie szkolenie operatorów stanowi podstawę bezpiecznej Maszyna do wycinania matrycami eksploatacji. W tym artykule omówiono zagadnienia bezpieczeństwa, obowiązki operatorów oraz wymagania szkoleniowe mające na celu zapewnienie zgodności z przepisami, zapobieganie wypadkom i promowanie kultury bezpieczeństwa w miejscu pracy.

Zrozumienie maszyny do tłoczenia

Maszyna do tłoczenia z matrycą działa poprzez wywieranie nacisku na matrycę w celu cięcia, kształtowania lub grawerowania materiałów. W zależności od konstrukcji może być ręczna, półautomatyczna lub w pełni automatyczna. Typowe rodzaje maszyn to:

-

Maszyny do wycinania na stole płaskim – Wykorzystuje płaską powierzchnię i matrycę do cięcia materiałów w sposób podobny do stemplowania.

-

MASZYNA DO CIĘCIA ROTACYJNEGO – Wykorzystuje cylindryczne matryce do ciągłego cięcia, idealna do produkcji wysokiej prędkości.

-

Cyfrowa maszyna do wycinania matryc – Wykorzystuje komputerowe ostrza lub lasery, często bez użycia fizycznych matryc, zapewniając elastyczne i precyzyjne cięcie.

Każdy rodzaj ma swoiste zagrożenia eksploatacyjne, jednak wszystkie mają wspólne wymagania bezpieczeństwa.

Potencjalne zagrożenia w procesach tłoczenia z matrycą

Bez odpowiedniego szkolenia operatorzy mogą być narażeni na:

-

Miejsca przygniatania – Obszary, w których poruszające się części mogą uwięzić palce lub ręce.

-

Ostre matryce – Ostrza, które mogą powodować cięcia lub ranienia.

-

Wysokie Ciśnienie – Siła docisku maszyny do cięcia matrycowego może zgnieść materiały — a także zranić operatorów.

-

Ryzyko wyrzutu – Niewłaściwie ułożone materiały lub wadliwe matryce mogą spowodować wyrzut drobin.

-

Hałas i drgania – Długotrwałe narażenie może wpływać na słuch i powodować zmęczenie.

-

Ryzyko porażenia prądem – Wadliwe okablowanie lub niewłaściwa konserwacja może prowadzić do porażeń prądem elektrycznym.

Szkolenie operatorów pomaga zminimalizować te zagrożenia, kształtując bezpieczne nawyki pracy i świadomość zagrożeń.

Dlaczego szkolenie operatorów jest krytyczne

Zgodność prawna i regulacyjna

W wielu jurysdykcjach wymagane jest udokumentowane szkolenie BHP dla operatorów maszyn przemysłowych, w tym maszyn do cięcia matrycowego. Zgodność z przepisami pozwala firmie uniknąć grzywien i spełnić normy bezpieczeństwa na stanowiskach pracy.

Zapobieganie wypadkom

Doświadczony operator rozumie potencjalne zagrożenia i sposoby ich zapobiegania, co zmniejsza liczbę wypadków w miejscu pracy i przestoje.

Zwiększona wydajność

Szkoleni operatorzy pracują pewniej i skuteczniej, osiągając lepszą jakość pracy przy zachowaniu bezpieczeństwa.

Zmniejszenie uszkodzeń sprzętu

Prawidłowe posługiwanie się maszyną zmniejsza jej zużycie, zapobiega kosztownym naprawom i wydłuża okres jej użytkowania.

Podstawowe tematy szkolenia operatora maszyn tłoczących

1. Zapoznanie z maszyną

Operatorzy muszą poznać:

-

Zastosowanie i możliwości konkretnego modelu maszyny tłoczącej.

-

Identyfikację komponentów: tłoczników, stołu tłocznego, wałków podających, zabezpieczeń bezpieczeństwa i paneli sterujących.

-

Podstawową diagnostykę typowych problemów eksploatacyjnych.

2. Procedury bezpieczeństwa

Szkolenie musi obejmować:

-

Rozpoznawanie i unikanie miejsc zwarciowych.

-

Prawidłowe obchodzenie się z matrycami i ich przechowywanie.

-

Procedury blokady/oznakowania (lockout/tagout) podczas konserwacji.

-

Wymagania dotyczące środków ochrony indywidualnej (PPE), takich jak rękawiczki, okulary ochronne i ochrona słuchu.

3. Procedury uruchamiania i zamykania

-

Jak wykonać inspekcję przed uruchomieniem (sprawdzenie osłon, przycisków awaryjnego zatrzymania i połączeń elektrycznych).

-

Bezpieczne sekwencje włączania i wyłączania.

-

Prawidłowe ustawienie matryc i materiałów.

4. Techniki obsługi

-

Prawidłowe dożywianie materiału w celu uniknięcia zacięć lub nieprawidłowego ustawienia.

-

Dostosowywanie ustawień maszyny do różnych materiałów.

-

Monitorowanie jakości cięcia i dokonywanie niezbędnych regulacji.

5. Protokoły awaryjne

-

Lokalizowanie i używanie przycisków zatrzymania awaryjnego.

-

Reagowanie na awarie mechaniczne lub przerwy w dostawie energii.

-

Pierwsza pomoc przy najczęstszych urazach.

6. Świadomość konieczności konserwacji

Chociaż operatorzy mogą nie wykonywać wszystkich zadań konserwacyjnych, powinni rozumieć podstawowe czynności utrzymaniowe:

-

Czyszczenie obszaru cięcia z resztek materiału.

-

Zgłaszanie zużytych lub uszkodzonych matryc.

-

Harmonogramy smarowania oraz bezpieczne obchodzenie się z narzędziami serwisowymi.

Metody przekazywania szkolenia

Szkolenie może być przekazywane poprzez:

-

Instrukcja w klasie – Omawia zagadnienia teoretyczne, przepisy bezpieczeństwa oraz świadomość zagrożeń.

-

Pokazy praktyczne – Prezentuje poprawne techniki obsługi i procedury bezpieczeństwa bezpośrednio na Maszynie do Cięcia Matrycą.

-

Symulacje i e-learning – Narzędzia wirtualne do doskonalenia umiejętności bez ryzyka.

-

Programy mentorskie – Wsparcie nowych operatorów przez doświadczonych trenerów w trybie nauki pod okiem.

Częstotliwość szkoleń

-

Szkolenie wstępne – Przed dopuszczeniem operatora do samodzielnej pracy.

-

Szkolenia okresowe – Co najmniej raz w roku lub zgodnie z wymogami przepisów bezpieczeństwa.

-

Szkolenie po wypadku – Po każdym wypadku lub niemal wypadku w celu zidentyfikowania luk w bezpieczeństwie.

-

W przypadku zmiany sprzętu – Zawsze, gdy maszyna lub jej procedury operacyjne zostaną istotnie zmienione.

Ocena Kompetencji Operatora

Po szkoleniu powinna nastąpić ocena, aby upewnić się, że operator potrafi:

-

Identyfikować części maszyny i funkcje bezpieczeństwa.

-

Prawidłowo uruchamiać, obsługiwać i wyłączać maszynę.

-

Odpowiednio reagować w sytuacjach nadzwyczajnych.

-

Stosować rozpoznawanie zagrożeń i środki kontroli ryzyka.

Kultura BHP i Rola Zarządu

Nawet przy kompleksowym szkoleniu, niezbędne jest długotrwałe zaangażowanie zarządu:

-

Supervisors powinni przeprowadzać regularne audyty bezpieczeństwa.

-

Kierownictwo powinno zachęcać do zgłaszania zagrożeń bez obawy o represje.

-

Należy przyjąć podejście do ciągłego doskonalenia, aktualizując procedury w miarę identyfikacji nowych ryzyk.

Integracja z programami bezpieczeństwa w miejscu pracy

Szkolenie operatorów maszyn tnących powinno być zintegrowane z szerszymi inicjatywami dotyczącymi bezpieczeństwa w miejscu pracy:

-

Zgodność ze standardami bezpieczeństwa ISO lub przepisami OSHA.

-

Zgodność z politykami bezpieczeństwa specyficznymi dla firmy.

-

Szkolenia międzyobszarowe, aby zapewnić, że wielu pracowników potrafi bezpiecznie obsługiwać maszynę.

Podsumowanie

Maszyna tnąca jest niezbędnym narzędziem w wielu branżach, jednak może być również niebezpieczna, jeśli jest obsługiwana bez odpowiedniego szkolenia. Kompleksowe szkolenia dla operatorów nie tylko gwarantują zgodność z przepisami, ale także zapobiegają urazom, zwiększają efektywność oraz wydłużają żywotność sprzętu. Obejmując obsługę maszyny, procedury bezpieczeństwa, reakcje awaryjne i świadomość konieczności konserwacji, firmy mogą stworzyć bezpieczniejsze i bardziej produktywne środowisko pracy.

Ponadto szkolenia skuteczne należy traktować nie jako jednorazowe zadanie, lecz jako proces ciągły. Normy bezpieczeństwa, technologie maszyn oraz przepisy branżowe ulegają ciągłemu zmienianiu. Oznacza to, że operatorzy potrzebują okresowych aktualizacji, aby być na bieżąco z najlepszymi praktykami. Firmy, które uczynią szkolenia BHP priorytetem ciągłym, często odnoszą korzyści wykraczające poza zgodność z przepisami – cieszą się wyższym morale pracowników, niższą rotacją kadru oraz lepszą ogólną produktywnością.

Innym ważnym punktem jest to, że szkolenie BHP powinno być dopasowane do konkretnego modelu i typu maszyny do cięcia matrycowego, która jest używana. Ogólne szkolenia bezpieczeństwa są przydatne, jednak nie mogą zastąpić szczegółowego instruktażu na temat unikalnych cech, trybów pracy i zagrożeń danej maszyny. Indywidualne podejście gwarantuje, że operatorzy będą mogli z pełnym przekonaniem stosować dokładnie te procedury, które są wymagane do wykonywania ich codziennych zadań.

W końcu, kształtowanie kultury, w której bezpieczeństwo jest swobodnie omawiane i wspierane na każdym poziomie — od kierownictwa po pracowników początkujących — pomaga zapewnić, że lekcje z szkoleń znajdą spójne zastosowanie na hali produkcyjnej. Gdy każdy zrozumie, że bezpieczeństwo i efektywność idą w parze, maszyna do cięcia matrycowego staje się nie tylko potężnym narzędziem produkcji, ale również niezawodnym i bezpiecznym elementem procesu wytwarzania.

Często zadawane pytania

Jakie środki ochrony indywidualnej (PPE) należy nosić podczas obsługi maszyny do cięcia matrycowego?

Operatorzy powinni nosić okulary ochronne, rękawiczki odpowiednie do pracy z danym materiałem oraz ochrony słuchu, jeśli poziom hałasu jest wysoki.

Jak często operatorzy maszyn do cięcia matrycowego powinni przechodzić szkolenia doszkalające?

Sugeruje się coroczne szkolenia odnawiające, a także w przypadku pojawienia się nowych zagrożeń, zmian w wyposażeniu lub zajścia incydentów.

Czy nowy pracownik może od razu obsługiwać maszynę do cięcia matrycowego?

Nie. Pracownik musi najpierw ukończyć pełne szkolenie dotyczące bezpieczeństwa i obsługi pod nadzorem, zanim będzie mógł korzystać z maszyny samodzielnie.

Jaki jest najczęstszy uraz spowodowany przez maszynę do cięcia matrycowego?

Rozcięcia i urazy zgniotowe są najczęstsze, często spowodowane niewłaściwym obsługiwaniem matryc lub omijaniem zabezpieczeń bezpieczeństwa.

Czy procedury blokady/oznakowania są konieczne przy obsłudze maszyn do cięcia matrycowego?

Tak. Są one niezbędne podczas konserwacji lub czyszczenia, aby zapobiec przypadkowemu uruchomieniu i poważnym urazom.

Spis treści

- Bezpieczeństwo pracy maszyny do tłoczenia matryc: wymagania dotyczące szkolenia operatorów

- Zrozumienie maszyny do tłoczenia

- Potencjalne zagrożenia w procesach tłoczenia z matrycą

- Dlaczego szkolenie operatorów jest krytyczne

- Podstawowe tematy szkolenia operatora maszyn tłoczących

- Metody przekazywania szkolenia

- Częstotliwość szkoleń

- Ocena Kompetencji Operatora

- Kultura BHP i Rola Zarządu

- Integracja z programami bezpieczeństwa w miejscu pracy

- Podsumowanie

-

Często zadawane pytania

- Jakie środki ochrony indywidualnej (PPE) należy nosić podczas obsługi maszyny do cięcia matrycowego?

- Jak często operatorzy maszyn do cięcia matrycowego powinni przechodzić szkolenia doszkalające?

- Czy nowy pracownik może od razu obsługiwać maszynę do cięcia matrycowego?

- Jaki jest najczęstszy uraz spowodowany przez maszynę do cięcia matrycowego?

- Czy procedury blokady/oznakowania są konieczne przy obsłudze maszyn do cięcia matrycowego?