Jak dobrać odpowiedni maszynę do tłoczenia matryc do potrzeb opakowaniowych

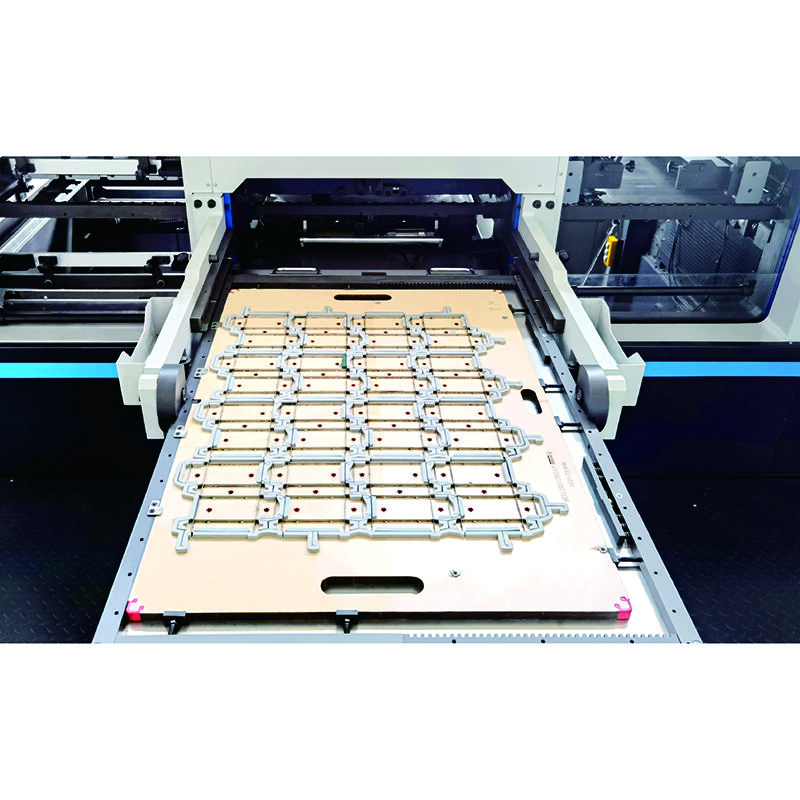

W przemyśle opakowaniowym precyzja, szybkość i efektywność są kluczowe, aby utrzymać konkurencyjność. Maszyna do tłoczenia matryc Wycinarka jest niezbędnym narzędziem do wytwarzania elementów opakowaniowych, takich jak pudełka, etykiety, wkładki i projekty indywidualne o dokładnie określonych kształtach i wymiarach. Dobór odpowiedniej maszyny do tłoczenia matryc to nie tylko zakup urządzenia — to inwestycja w to, aby proces produkcyjny pozostał opłacalny, zapewniał wysoką jakość i był w stanie sprostać wymaganiom klientów.

Ten obszerny przewodnik poprowadzi Cię przez czynniki, które należy wziąć pod uwagę przy wyborze idealnego gilotyny do cięcia tłocznej (die cutter) do potrzeb Twojego pakowania, omawiając typy maszyn, specyfikacje techniczne, wymagania produkcyjne oraz aspekty budżetowe.

Zrozumienie roli gilotyny do cięcia tłocznej (die cutter) w pakowaniu

A Wycinarka wykorzystuje stalową formę tnącą do wycinania konkretnych kształtów z materiałów takich jak tektura falista, płaska, arkusze plastikowe lub specjalistyczne podłoża. Gwarantuje ona, że każdy element będzie jednolity pod względem rozmiaru i kształtu, co jest istotne zarówno pod względem estetycznym, jak i funkcjonalnym w opakowaniach.

Firmy zajmujące się pakowaniem polegają na gilotynie do cięcia tłocznej (die cutter) do:

-

Tworzenia wzorców pudełek składanych.

-

Produkcji wkładek do ochrony produktów.

-

Wycinania okienek w pudełkach.

-

Kształtowania etykiet lub naklejek.

-

Tworzenia elementów promocyjnych lub dekoracyjnych.

Wybór typu gilotyny do cięcia tłocznej (die cutter) wpływa na szybkość produkcji, elastyczność oraz ogólną efektywność kosztową.

Typy gilotyn do cięcia matrycowego

Płaską wycinarkę formową

-

Działanie : Wykorzystuje płaską powierzchnię i matrycę, która pionowo wciska się w materiał, wykonując cięcie.

-

Zalety : Wysoka precyzja, odpowiednia do grubszych materiałów, doskonała do krótkich i średnich serii.

-

Ograniczenia : Wolniejsza niż gilotyny rotacyjne przy dużych wolumenach produkcji.

Rotary cutter

-

Działanie : Wykorzystuje cylindryczne matryce do cięcia materiałów w ruchu ciągłym.

-

Zalety : Produkcja wysokiej prędkości, odpowiednia do dużych serii, może przetwarzać ciągłe taśmy materiału.

-

Ograniczenia : Mniejsza precyzja przy skomplikowanych wzorach w porównaniu do gilotyn płaskich.

Cyfrowa wycinarka

-

Działanie : Wykorzystuje sterowane komputerowo noże lub lasery do cięcia kształtów bez użycia fizycznej matrycy.

-

Zalety : Brak potrzeby wyrobu matryc, szybkie zmiany, idealna do krótkich serii i prototypowania.

-

Ograniczenia : Wolniejsza przy produkcji masowej, może mieć ograniczenia w grubości przetwarzanego materiału.

Laserowy wycinarka

-

Działanie : Wykorzystuje wiązki laserowe do cięcia lub grawerowania materiałów.

-

Zalety : Bardzo precyzyjny, brak zużycia narzędzi tnących, łatwo radzi sobie z złożonymi projektami.

-

Ograniczenia : Wysoki koszt początkowy, wolniejszy dla niektórych materiałów, możliwość uszkodzenia termicznego.

Główne czynniki do rozważenia przy wyborze maszyny do cięcia matrycowego

1. Rodzaj materiału opakowaniowego

Rozważ, czy Twoje opakowanie obejmuje tekturę falistą, tekturę płaską, tworzywa sztuczne lub specjalistyczne podłoża. Różne modele maszyn do cięcia matrycowego są zoptymalizowane pod kątem określonych typów i grubości materiałów.

2. Wolumen produkcji

-

Niski do średniego : Bardziej odpowiednia jest maszyna matrycowa płasko- lub cyfrowego typu.

-

Duże serie produkcyjne : Rotorowy urząd do tłoczenia zapewnia szybkość i efektywność w ciągłej produkcji.

3. Dokładność i złożoność cięcia

Jeśli Twoje projekty opakowań obejmują skomplikowane wzory lub drobne detale, wybierz urząd do tłoczenia typu płaskiego lub laserowy urząd do tłoczenia, aby osiągnąć maksymalną precyzję.

4. Czas zmiany konfiguracji

W przypadku operacji, które często przełączają się między projektami, urząd do tłoczenia cyfrowego lub model z szybką wymianą narzędzi pozwoli skrócić czas przestoju.

5. Budżet i koszty eksploatacji

Cena zakupu to tylko część inwestycji — należy również wziąć pod uwagę:

-

Koszty narzędzi (matryce).

-

Konserwacja i naprawy.

-

Spotrepcy energii.

-

Wymagania dotyczące personelu.

6. Dostępna przestrzeń

Niektóre modele gilotyn są kompaktowe, podczas gdy inne wymagają znacznej powierzchni podłogowej. Przed podjęciem decyzji zmierz obszar produkcyjny.

7. Funkcje automatyzacji

Zaawansowane gilotyny oferują funkcje takie jak automatyczne podawanie, układanie na sterty, usuwanie odpadów oraz kontrola rejestracji. Mogą one znacznie zwiększyć produktywność i zmniejszyć potrzebę ręcznej pracy.

Dobieranie gilotyny do Twojego procesu produkcyjnego opakowań

Dla opakowań niestandardowych

Cyfrowa lub laserowa gilotyna umożliwia elastyczne projektowanie bez potrzeby używania fizycznych matryc, co czyni ją idealną do krótkich serii zleceń indywidualnych.

Dla opakowań standardowych

Gilotyna rotacyjna lub blatowa z gotowymi matrycami zapewnia spójność i wysoką wydajność przy standardowych rozmiarach pudełek lub wkładów.

Do prototypowania

Cyfrowe plotery tłowe dobrze sprawdzają się w prototypowaniu, ponieważ pozwalają na szybkie dostosowania i natychmiastowe tworzenie próbek bez opóźnień związanych z produkcją tłoczników.

Ocena specyfikacji plotera tłowego

Podczas porównywania modeli zwróć uwagę na:

-

Maksymalny rozmiar arkusza lub szerokość taśmy – Określa największy rozmiar materiału, który można przetwarzać.

-

Prędkość Cięcia – Wpływa na wydajność produkcji.

-

Siła cięcia – Ważne przy grubszych lub gęstszych materiałach.

-

Dokładność Rejestracji – Zapewnia spójne prowadzenie materiałów drukowanych.

-

Trwałość narzędzi i koszty wymiany – Wpływa na długoterminowe koszty eksploatacyjne.

Konserwacja i szkolenie operatorów

Nawet najlepszy urządzenie do cięcia matrycowego wymaga regularnej konserwacji, aby działać z pełną wydajnością. Warto wziąć pod uwagę:

-

Dostępność części zamiennych.

-

Łatwość wymiany matryc.

-

Wymagania dotyczące smarowania i czyszczenia.

-

Szkolenia dla operatorów oferowane przez producenta.

Zagadnienia bezpieczeństwa

Cechy bezpieczeństwa, na które należy zwrócić uwagę, obejmują:

-

Systemy osłon i blokad chroniące operatorów.

-

Przyciski awaryjnego zatrzymania w łatwo dostępnych miejscach.

-

Czujniki wykrywające zatkanie lub nieprawidłowe podawanie materiału.

Odpowiednie szkolenie operatora ma kluczowe znaczenie, aby zapobiec wypadkom i zapewnić skuteczne wykorzystanie maszyny do tłoczenia.

Analiza kosztów i korzyści

Przed zakupem oblicz zwrot z inwestycji (ROI), biorąc pod uwagę:

-

Zwiększone moce produkcyjne.

-

Zmniejszenie odpadów dzięki poprawionej dokładności.

-

Oszczędności wynikające z szybszych przeustawień i mniejszych przestojów.

-

Możliwość pozyskania nowych klientów dzięki rozszerzonym możliwościom.

Zapewnienie swojej inwestycji bezpieczeństwa

Industria opakowań stale się rozwija. Wybór maszyny do tłoczenia z modułowymi uaktualnieniami lub kompatybilnością z nowymi materiałami pozwala dostosować się do zmian na rynku bez konieczności wymiany całej maszyny.

Podsumowanie

Wybór odpowiedniego gilotynowego urządzenia do cięcia matryc w celu zaspokojenia potrzeb opakowań wymaga starannego rozważenia typów materiałów, objętości produkcji, wymagań dokładności oraz budżetu. Dobrać odpowiednio maszynę poprawi produktywność, zwiększy jakość oraz zapewni długoterminowe oszczędności kosztów. Dopasowanie możliwości gilotyny do cięcia matryc do własnych potrzeb produkcyjnych oraz wzięcie pod uwagę przyszłych wymagań pozwala zagwarantować mądre i zrównoważone inwestycje w dział opakowaniowy.

Często zadawane pytania

Jaka jest różnica między gilotyną płaską a obrotową do cięcia matryc?

Gilotyna płaska do cięcia matryc wykorzystuje pionowe działanie tłoczenia zapewniające dużą precyzję, podczas gdy gilotyna obrotowa do cięcia matryc wykorzystuje ciągły ruch cylindryczny do produkcji wysokiej prędkości.

Czy cyfrowa gilotyna do cięcia matryc poradzi sobie z dużymi seriami produkcyjnymi?

Cyfrowe gilotyny do cięcia matryc najlepiej sprawdzają się przy krótkich seriach, prototypach oraz projektach indywidualnych. W przypadku dużych serii bardziej efektywne są zazwyczaj modele obrotowe.

Jak często należy serwisować gilotynę do cięcia matryc?

Częstotliwość serwisowania zależy od intensywności użytkowania, ale zaleca się regularne przeglądy co kilka miesięcy, aby zapewnić optymalną wydajność.

Czy potrzebuję oddzielnej formy tłocznikowej do każdego projektu opakowania?

Dla tradycyjnych tłoczników płaskich i obrotowych – tak. Dla cyfrowych lub laserowych tłoczników fizyczne formy nie są wymagane.

Jakie funkcje bezpieczeństwa powinien mieć tłocznik?

Warto zwrócić uwagę na osłony, systemy blokady, przyciski awaryjnego zatrzymania oraz czujniki zapobiegające wypadkom i chroniące operatora.

Spis treści

- Jak dobrać odpowiedni maszynę do tłoczenia matryc do potrzeb opakowaniowych

- Zrozumienie roli gilotyny do cięcia tłocznej (die cutter) w pakowaniu

- Typy gilotyn do cięcia matrycowego

- Główne czynniki do rozważenia przy wyborze maszyny do cięcia matrycowego

- Dobieranie gilotyny do Twojego procesu produkcyjnego opakowań

- Ocena specyfikacji plotera tłowego

- Konserwacja i szkolenie operatorów

- Zagadnienia bezpieczeństwa

- Analiza kosztów i korzyści

- Zapewnienie swojej inwestycji bezpieczeństwa

- Podsumowanie

-

Często zadawane pytania

- Jaka jest różnica między gilotyną płaską a obrotową do cięcia matryc?

- Czy cyfrowa gilotyna do cięcia matryc poradzi sobie z dużymi seriami produkcyjnymi?

- Jak często należy serwisować gilotynę do cięcia matryc?

- Czy potrzebuję oddzielnej formy tłocznikowej do każdego projektu opakowania?

- Jakie funkcje bezpieczeństwa powinien mieć tłocznik?