包装ニーズに最適なダイカッターの選び方

包装業界では、競争力を維持するために精度、速度、効率が重要です。A ダイカッター は、箱、ラベル、インサート、カスタムデザインなどの包装部品を、正確な形状と寸法で製造するために不可欠な機械です。最適なダイカッターを選ぶことは単に機械を購入することではなく、生産プロセスがコスト効果に優れ、高品質で、顧客の要件を満たす能力を持っていることを保証することです。

この包括的なガイドでは、包装ニーズに応じて最適なダイカッターを選定する際に考慮すべき要素について、機械の種類、性能仕様、生産要件、予算面まで網羅して紹介します。

包装におけるダイカッターの役割を理解する

A ダイカッター 切断用のダイ(型)を使用して、紙板、段ボール、プラスチックシート、または特殊基材などから特定の形状を打ち抜きます。これにより、各部品のサイズと形状を均一に保つことができ、包装の美観および機能性に不可欠です。

包装会社がダイカッターに依存する用途:

-

折りたたみ式紙箱のテンプレート作成。

-

製品保護用インサートの製造。

-

箱に窓開け加工を行う。

-

ラベルやシールの形状を切断。

-

プロモーション用または装飾用部品の製作。

選択するダイカッターの種類によって、生産速度、柔軟性、全体的なコスト効率に影響を与えます。

ダイカッターの種類

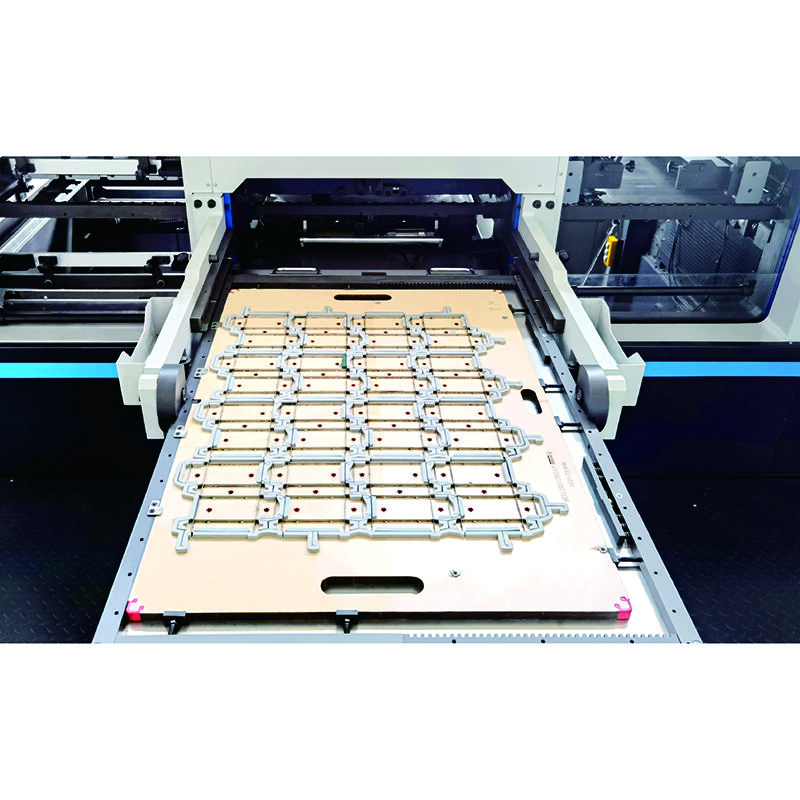

フラットベッドダイカッター

-

操作 :平坦な面と垂直に押して材料を切断するダイを使用します。

-

利点 :高精度で厚い材料に適しており、短〜中ロットの生産に最適です。

-

制限 :大量生産にはロータリーカッターよりも遅いです。

回転ダイカッター

-

操作 :円筒状のダイを使用して連続動作で材料を切断します。

-

利点 :高速生産が可能で大ロットに適しており、連続的なシート状の材料にも対応できます。

-

制限 :複雑なデザインにはフラットベッドカッターより精度が劣ります。

デジタルダイカッター

-

操作 :コンピュータ制御のブレードまたはレーザーを使用して物理的なダイを必要とせずに形状を切断します。

-

利点 :ダイ製作が不要で、作業切替が早く、短ロットや試作に最適です。

-

制限 :大量生産には遅く、材料の厚みに制限がある場合があります。

レーザーダイカッター

-

操作 :レーザー光線を使用して材料を切断または彫刻します。

-

利点 :非常に高精度で、カット工具の摩耗がなく、複雑なデザインを簡単に処理できます。

-

制限 :初期コストが高額で、特定の素材に対しては処理速度が遅く、熱損傷の可能性があります。

ダイカッターの選定において考慮すべき主な要素

1. パッケージング素材の種類

紙板、段ボール、プラスチック、または特殊基材を使用するパッケージングが必要かどうかを検討してください。異なるダイカッターモデルは、特定の素材タイプや厚さに最適化されています。

2. 生産量

-

小〜中ロットの場合 :フラットベッド型またはデジタルダイカッターが適しています。

-

大ロット生産 円形ダイカッターは、連続生産に適した速度と効率を提供します。

3. 切断精度と複雑さ

パッケージデザインに複雑なパターンや細かいディテールが含まれる場合は、最大の精度を得るためにフラットベッド式またはレーザー式ダイカッターを選択してください。

4. セットアップ交換時間

デザインの切り替えを頻繁に行う工程には、ダウンタイムを短縮するためにデジタルダイカッターまたはクイックチェンジツール対応のモデルが適しています。

5. 予算と運用コスト

購入価格は投資の一部にすぎません。以下の点も考慮に入れてください:

-

金型コスト(ダイ)

-

メンテナンスおよび修理

-

エネルギー消費

-

労働力の要件

6. 使用可能なスペース

一部のダイカッターモデルはコンパクト設計ですが、他のモデルは床面積が広く必要です。導入を決定する前に生産エリアの寸法を測定してください。

7. 自動化機能

高機能のダイカッターには、自動給紙、積み重ね、廃材除去、位置制御などの機能があります。これにより生産性が大幅に向上し、手作業の労力を削減できます。

ダイカッターを包装工程に適応させる方法

カスタム包装の場合

デジタルまたはレーザー式のダイカッターは、物理的な金型を必要とせずに柔軟なデザインが可能であるため、短納期のカスタムオーダーに最適です。

標準包装の場合

金型を事設定して使用するロータリー式またはフラットベッド式のダイカッターは、標準サイズの箱やインサート用に一貫性のある高効率生産が可能です。

プロトタイプ制作の場合

デジタルダイカッターは、ダイ製造の遅延なしに迅速な調整と即時のサンプル作成が可能であるため、プロトタイピングで優れた性能を発揮します。

ダイカッターの仕様の評価

モデルを比較する際は、以下の点に注意してください:

-

最大シートサイズまたはウェブ幅 – 処理可能な最大の素材サイズを決定します。

-

切断速度 – 生産出力に影響を与えます。

-

切断力 – 肉厚や密度の高い素材において重要です。

-

レジストレーション精度 – 印刷物の素材に対して一貫したアラインメントを確保します。

-

工具寿命および交換コスト – 長期的な運用コストに影響を与えます。

メンテナンスとオペレーター研修

最高のダイカット機でさえ 絶頂の性能を保つために 定期的なメンテナンスが必要です 考える

-

部品の利用可能性

-

簡単に切替する

-

潤滑と清掃の要件

-

製造者が操作者に提供する訓練

安全性の考慮

セキュリティー 特徴は以下の通りです

-

操作者を保護する保護・ロックシステム

-

緊急停止ボタンはアクセス可能な場所に

-

材料の詰まりや誤った供給を検出するセンサー

事故を防ぐことと,ダイカットターの効率的な使用を保証するために,操作者の適切な訓練は極めて重要です.

費用と利益の分析

購入前に、以下の点を考慮して投資利益率(ROI)を計算してください。

-

生産能力の向上。

-

高精度による廃棄物の削減。

-

高速な工程切替とダウンタイムの短縮によるコスト削減。

-

高度な機能により新規ビジネスの獲得が可能になること。

将来を見据えた投資

包装業界は常に進化しています。モジュール式のアップグレード機能や新素材との互換性を持つダイカッターを選ぶことで、機械全体を交換することなく市場の変化に対応できるようになります。

まとめ

包装ニーズに適したダイカッターを選ぶには、取り扱う素材の種類、生産量、精度要件、予算などを慎重に検討する必要があります。適切に選定された機械は生産性を向上させ、品質を高め、長期的なコスト削減につながります。ダイカッターの機能を自社のワークフローに合致させ、将来のニーズも見据えて選定することで、賢く、持続可能な包装工程への投資が可能になります。

よくある質問

フラットベッド型とロータリー型のダイカッターの違いは何ですか?

フラットベッド型ダイカッターは高精度のため垂直スタンピング動作を使用し、ロータリーダイカッターは高速生産のために連続的な円筒運動を使用します。

デジタルダイカッターは大規模生産に対応できますか?

デジタルダイカッターは短納期、試作、カスタムデザインに最適です。大規模生産には一般的にロータリータイプの機種の方が効率的です。

ダイカッターはどのくらいの頻度でメンテナンスが必要ですか?

メンテナンスの頻度は使用状況によりますが、数か月ごとに定期的な点検を行い、最適な性能を維持することをお勧めします。

各包装デザインごとに専用のダイが必要ですか?

従来のフラットベッド型およびロータリーダイカッターの場合、必要です。デジタルまたはレーザーダイカッターの場合、物理的なダイは不要です。

ダイカッターにはどのような安全機能が必要ですか?

事故を防止し、オペレーターを保護するために、ガード装置、インターロックシステム、非常停止ボタン、センサーなどを備えていることを確認してください。