切断機の安全: 作業者トレーニングの要件

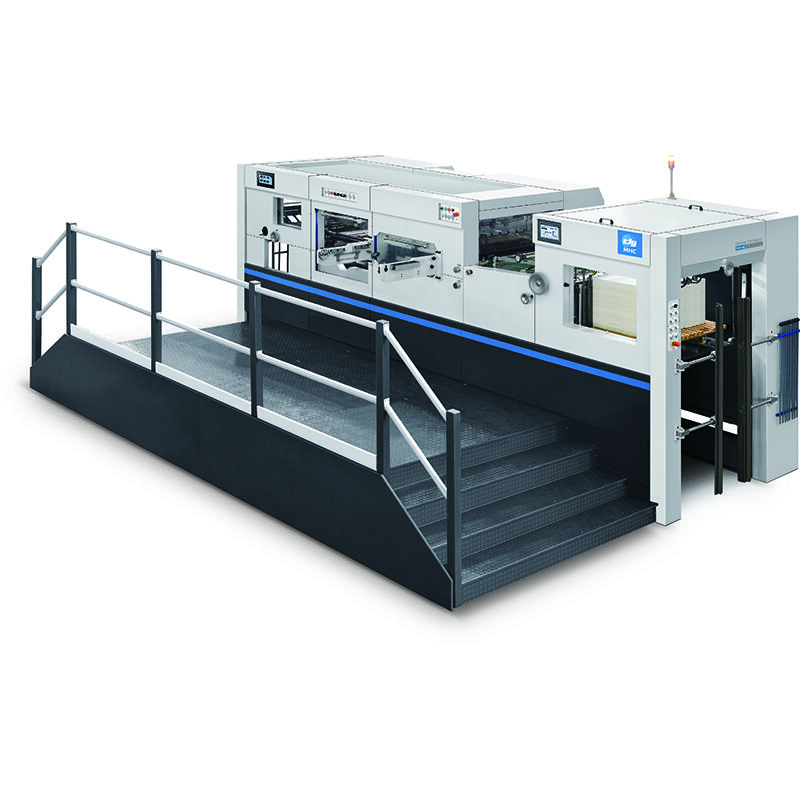

切断プロセスは、包装、印刷、繊維、自動車、電子機器などさまざまな業界で広く利用されています。 ダイカット機 切断機は鋭いダイを使用して材料を特定の形状に正確かつ効率的に切断できる強力な装置です。ただし、他の産業機械と同様に、正しく使用しなければならない一定のリスクが伴います。

適切な作業者トレーニングが安全な ダイカット機 運転の基盤です。この記事では、安全に関する配慮事項、作業者の責任、およびコンプライアンスの確保、事故の防止、職場の安全性文化の促進のためのトレーニング要件について説明します。

切断機の理解

ダイカッティングマシンは、カッティングダイに圧力を加えて、材料を切断、成形、またはエンボス加工するために使用されます。設計によって、手動式、半自動式、または完全自動式のいずれかになります。一般的なマシンの種類には以下のようなものがあります:

-

フラットベッドダイカットマシン – スタンピング作用により材料を切断するために、平面とダイを使用する方式。

-

回転ダイカッティングマシン – 高速生産に最適な連続切断に用いられる、円筒状のダイを使用する方式。

-

デジタルダイカットマシン – コンピュータ制御のブレードやレーザーを使用し、物理的なダイを必要としない場合が多い、柔軟で高精度な切断が可能な方式。

各タイプには特有の作業上の危険がありますが、すべてに共通する安全要件があります。

ダイカッティング作業における潜在的な危険

適切なトレーニングが行われていないと、作業者は以下のような危険にさらされる可能性があります:

-

はさみ込みポイント – 動作中の部品によって指や手が挟まれる可能性のある箇所。

-

鋭利なダイ – 切断や裂傷を引き起こす可能性のあるブレード。

-

高圧 – ダイカッティングマシンの加圧力によって材料が破砕され、オペレーターがけがをする可能性がある。

-

射出ハザード – 材料の位置ずれや金型の不良により、破片が飛散する可能性がある。

-

ノイズと振動 – 長時間の暴露により聴覚に影響を及ぼし、疲労を引き起こす可能性がある。

-

電気的リスク – 配線の不良や適切でない保守により、感電事故が発生する可能性がある。

オペレーターのトレーニングは、安全な作業習慣とハザードへの認識を養うことで、これらのリスクを最小限に抑える助けとなる。

なぜオペレーターのトレーニングが重要なのか

法規制への適合

多くの地域では、ダイカッティングマシンを含む産業用機械のオペレーターに対して文書による安全トレーニングの実施が義務付けられている。コンプライアンスにより、事業所は罰金を回避し、職場の安全基準を満たすことができる。

事故防止

十分な訓練を受けたオペレーターは潜在的な危険を理解し、それらを防止する方法を知っているため、職場での怪我やダウンタイムを削減できます。

効率の向上

訓練を受けたオペレーターはより自信を持って効率的に作業し、安全性を維持しながらより高品質な仕事を持続できます。

機器の損傷削減

適切な取り扱いにより摩耗を軽減し、高額な修理を防ぎ、機械の寿命を延ばします。

ダイカッティングマシンオペレーター訓練の主要トピック

1. 機械の基本知識

オペレーターが習得すべき内容:

-

特定のダイカッティングマシンモデルの目的と機能。

-

部品の識別:ダイス、プレート、フィードローラー、安全ガード、操作パネル。

-

一般的な運用上の問題に対する基本的なトラブルシューティング。

2. 安全手順

トレーニングは以下の内容を含む必要があります:

-

つぶれやすいポイントの認識と回避方法。

-

金型の適切な取扱いおよび保管方法。

-

メンテナンス時のロックアウト/タグアウト手順。

-

手袋、保護メガネ、聴覚保護具などの個人用保護具(PPE)の必要事項。

3. 運転開始および停止手順

-

運転前の点検(ガード、非常停止装置、電気接続部分の確認)の実施方法。

-

安全な電源の投入および停止の手順。

-

金型および材料の適切なセットアップ方法。

4. 運転技術

-

詰まりやずれを防ぐための適切な材料供給。

-

さまざまな材料に合わせてマシンの設定を調整する。

-

切断品質を監視し、必要な調整を行う。

5. 緊急時対応プロトコル

-

緊急停止ボタンの場所と使用方法。

-

機械故障や停電時の対応。

-

一般的な怪我に対する応急措置。

6. 保守に関する認識

オペレーターがすべてのメンテナンス作業を行うわけではないが、基本的な整備について理解しておく必要がある。

-

切断エリアの切りくずを清掃する。

-

摩耗または破損したダイスの報告。

-

潤滑スケジュールとメンテナンス工具の安全な取り扱い。

トレーニング提供方法

トレーニングは次の方法で提供できます:

-

教室での指導 – 理論、安全規則、ハザード認識をカバーしています。

-

実技デモンストレーション – ダイカッティングマシン上で直接、正しい操作技術と安全手順を示します。

-

シミュレーションおよびEラーニング – リスクなしでスキルを定着させるためのバーチャルツール。

-

メンタープログラム – 新規オペレーターを経験豊富なトレーナーとペアにして、監督付きの学習を行います。

トレーニングの頻度

-

初期トレーニング – オペレーターが独立して作業を始める前に実施します。

-

定期トレーニング – 年に一度以上、または安全規則で定められた頻度で実施します。

-

事故後トレーニング – 事故やヒヤリとした事象の後、安全上のギャップを解消するために実施します。

-

機器が変更された場合 – 機械またはその運転手順が重大に変更された場合。

作業者能力の評価

トレーニングの後には評価を実施し、作業者が以下のことができることを確認する必要があります:

-

機械の各部品および安全装置を識別する。

-

正しい起動、運転および停止を実演する。

-

緊急事態に適切に対応する。

-

危険の認識およびリスク管理措置を適用する。

安全文化と管理職の役割

包括的なトレーニングが実施されていても、継続的な管理職の関与が不可欠です:

-

監督者は定期的な安全点検を実施すべきです。

-

管理職は、危害の報告が報復の恐れなく行われるように促進すべきです。

-

新たなリスクが特定されるたびに、手順を更新しながら継続的改善の姿勢を取るべきです。

職場の安全プログラムとの統合

ダイカッティングマシンのオペレーターのための訓練は、広範な職場安全イニシアチブと統合されるべきです:

-

ISOの安全基準またはOSHA規格への準拠。

-

企業固有の安全方針との整合性。

-

複数の従業員が安全に機械を操作できるようにするためのクロストレーニング。

まとめ

ダイカッティングマシンは多くの業界で不可欠なツールですが、適切なトレーニングなしに操作すると危険である場合もあります。包括的なオペレータートレーニングにより、規制への準拠を確保するだけでなく、けがの防止、効率の向上、機器の寿命延長が可能になります。機械の操作、安全手順、緊急時の対応、およびメンテナンスに関する知識を網羅することで、企業はより安全で生産性の高い職場を構築できます。

さらに、効果的なトレーニングは一度だけの作業ではなく、継続的なプロセスとして捉える必要があります。安全基準、機械技術、業界規制は常に進化しています。これは、オペレーターが最新のベストプラクティスを維持するために定期的な更新が必要であることを意味します。安全トレーニングを継続的な重点事項とする企業は、コンプライアンス以上の利点を得ることがよくあります。具体的には、より高い労働者の士気、低い離職率、そしてより優れた全体的な生産性が得られます。

もう一つ重要な点は、安全トレーニングが使用中のダイカットマシンの特定モデルおよび種類に合わせてカスタマイズされるべきだということです。一般的な安全セッションは有用ですが、特定の機械の特徴的な機能、運転モード、ハザードに関する詳細な指導に取って代わることはできません。カスタマイズされたアプローチにより、オペレーターが日常業務に必要な正確な手順を自信を持って実施できるようになります。

最終的には、管理職から現場の作業者に至るまで、あらゆるレベルで安全が積極的に議論され、支援される文化を築くことで、トレーニングで得た知識が工場の現場で一貫して活かされるようになります。全員が安全と効率性が両立するものであることを理解すれば、ダイカットマシンは強力な生産装置であるだけでなく、製造プロセスにおいて信頼性があり安全な一部となるのです。

よくある質問

ダイカットマシンを操作する際に着用すべきPPEはどれですか?

オペレーターは保護メガネ、素材の取扱いに適した手袋を着用し、騒音レベルが高い場合は聴覚保護具も着用する必要があります。

ダイカットマシンのオペレーターはどのくらいの頻度で再訓練を受けるべきですか?

毎年少なくとも一度の再教育が推奨されますが、新しいリスクが判明した時、装置の変更があった時、または事故が発生した時にも再教育を行う必要があります。

新入社員はすぐにダイカットマシンを操作できますか?

いいえ。まずは監督者の下で安全および運転に関する完全なトレーニングを受ける必要があります。その後でなければ、一人で操作してはいけません。

ダイカットマシンによる最も一般的なけがは?

裂傷や打撲傷が最も一般的であり、多くはダイスの取り扱い方法が適切でない、または安全ガードを迂回することが原因です。

ダイカットマシンにおいてもロウカット/タグアウト手順は必要ですか?

はい。メンテナンスや清掃作業中において、誤作動や重大なけがを防ぐために不可欠です。