Seguridad en la Máquina de Corte por Troquelado: Requisitos de Formación para Operadores

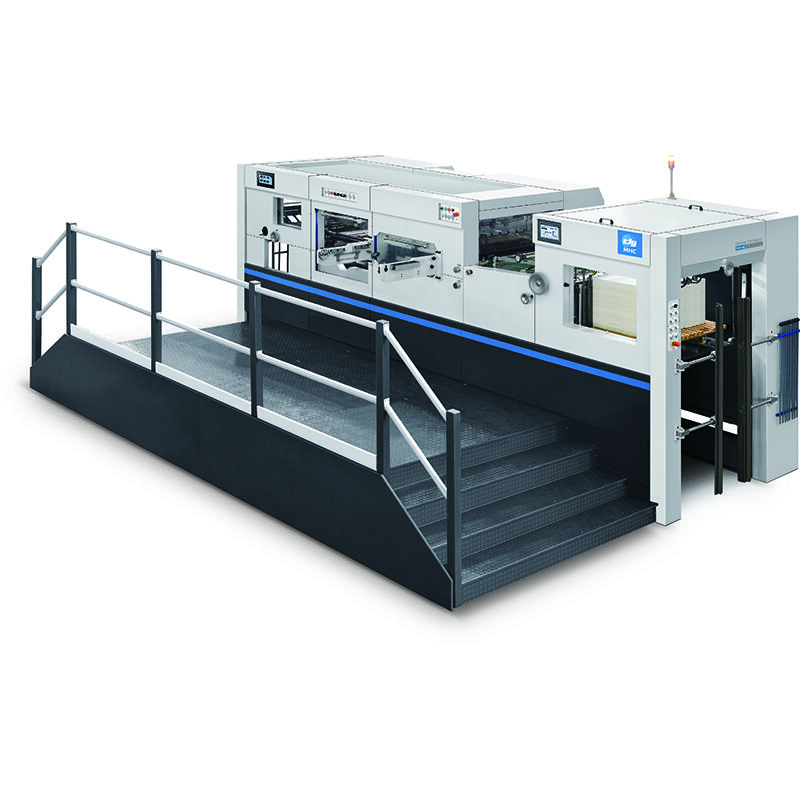

El proceso de corte por troquelado se utiliza ampliamente en industrias como el embalaje, la impresión, los textiles, la automoción, y la electrónica. Una Máquina troqueladora es una herramienta poderosa que utiliza troqueles afilados para cortar materiales en formas específicas con precisión y eficiencia. Sin embargo, como cualquier maquinaria industrial, conlleva ciertos riesgos si no se utiliza correctamente.

La formación adecuada del operador es la base de una operación segura Máquina troqueladora . Este artículo describe las consideraciones de seguridad, las responsabilidades del operador y los requisitos de formación necesarios para garantizar el cumplimiento, prevenir accidentes y promover una cultura de seguridad en el lugar de trabajo.

Comprensión de la Máquina de Corte por Troquelado

Una máquina de corte por troquel aplica presión a un troquel para cortar, dar forma o estampar materiales. Según su diseño, puede ser manual, semiautomática o totalmente automatizada. Los tipos comunes de máquinas incluyen:

-

Máquina de corte plano – Utiliza una superficie plana y un troquel para cortar materiales mediante una acción de estampado.

-

MÁQUINA DE CORTE ROTATIVO – Utiliza troqueles cilíndricos para corte continuo, ideal para producción a alta velocidad.

-

Máquina de corte digital – Utiliza cuchillas o láseres controlados por computadora, a menudo sin troqueles físicos, para un corte flexible y preciso.

Cada tipo tiene peligros operativos únicos, pero todos comparten requisitos comunes de seguridad.

Peligros Potenciales en Operaciones de Corte por Troquel

Sin la capacitación adecuada, los operadores pueden estar expuestos a:

-

Puntos de Atrapamiento – Zonas donde las piezas móviles pueden atrapar dedos o manos.

-

Troqueles Afilados – Cuchillas que pueden causar cortes o laceraciones.

-

Alta Presión – La fuerza de presión de la máquina de troquelado puede aplastar materiales — e hirar a los operadores.

-

Riesgos de eyección – Materiales mal alineados o troqueles defectuosos pueden expulsar escombros.

-

Ruido y Vibración – La exposición prolongada puede afectar la audición y causar fatiga.

-

Riesgos eléctricos – Cableado defectuoso o mantenimiento inadecuado pueden provocar descargas eléctricas.

La capacitación del operador ayuda a minimizar estos riesgos al fomentar hábitos seguros y conciencia sobre peligros.

Por qué la capacitación del operador es fundamental

Cumplimiento Legal y Regulatorio

Muchas jurisdicciones requieren una capacitación en seguridad documentada para los operadores de maquinaria industrial, incluidas las máquinas de troquelado. El cumplimiento asegura que la empresa evite multas y satisfaga las normas de seguridad en el lugar de trabajo.

Prevención de accidentes

Un operador bien capacitado comprende los posibles peligros y cómo prevenirlos, reduciendo lesiones en el lugar de trabajo y tiempos de inactividad.

Eficiencia Mejorada

Los operadores capacitados trabajan con mayor confianza y eficiencia, produciendo trabajos de mejor calidad mientras mantienen la seguridad.

Daños reducidos al equipo

El manejo adecuado disminuye el desgaste, evitando reparaciones costosas y prolongando la vida útil de la máquina.

Temas principales en la capacitación de operadores de máquinas de corte por troquel

1. Conocimiento de la máquina

Los operadores deben aprender:

-

El propósito y capacidades del modelo específico de Máquina de Corte por Troquel.

-

Identificación de componentes: troqueles, plato, rodillos de alimentación, protectores de seguridad y paneles de control.

-

Solución básica de problemas comunes durante la operación.

2. Procedimientos de Seguridad

La capacitación debe incluir:

-

Reconocer y evitar puntos de pellizco.

-

Manipulación y almacenamiento correctos de las matrices.

-

Procedimientos de bloqueo/etiquetado durante el mantenimiento.

-

Equipos de protección personal (EPP) requeridos, como guantes, gafas de seguridad y protección auditiva.

3. Procedimientos de Arranque y Apagado

-

Cómo realizar una inspección previa a la operación (verificar protectores, botones de parada de emergencia y conexiones eléctricas).

-

Secuencias seguras de encendido y apagado.

-

Configuración correcta de matrices y materiales.

4. Técnicas de Operación

-

Alimentación adecuada de materiales para evitar atascos o desalineaciones.

-

Ajustar la configuración de la máquina para diferentes materiales.

-

Vigilar la calidad del corte y realizar ajustes necesarios.

5. Protocolos de Emergencia

-

Localizar y utilizar los botones de parada de emergencia.

-

Responder ante fallos mecánicos o cortes de energía.

-

Pasos de primeros auxilios para lesiones comunes.

6. Conciencia sobre Mantenimiento

Aunque los operadores no realicen todas las tareas de mantenimiento, deben comprender los fundamentos del cuidado básico:

-

Limpieza de escombros en el área de corte.

-

Informe de matrices desgastadas o dañadas.

-

Horarios de lubricación y manipulación segura de herramientas de mantenimiento.

Métodos de Entrega de la Formación

La formación puede impartirse mediante:

-

Instrucción en el aula – Cubre teoría, normas de seguridad y concienciación sobre riesgos.

-

Demostraciones Prácticas – Muestra técnicas correctas de operación y procedimientos de seguridad directamente en la Máquina de Corte de Matrices.

-

Simulación y Formación Electrónica – Herramientas virtuales para reforzar habilidades sin riesgo.

-

Programas de Mentoría – Asignación de operadores nuevos con instructores experimentados para aprendizaje supervisado.

Frecuencia de la Formación

-

Formación Inicial – Antes de que un operador tenga permitido trabajar de forma independiente.

-

Formación de Actualización – Al menos anualmente o según lo requieran las regulaciones de seguridad.

-

Formación Post-Incidente – Tras cualquier accidente o situación de riesgo para abordar deficiencias en seguridad.

-

Cuando Cambie el Equipo – En cualquier momento en que la máquina o sus procedimientos de operación sean significativamente alterados.

Evaluación de la Competencia del Operador

La capacitación debe ser seguida por una evaluación para asegurar que el operador pueda:

-

Identificar las partes de la máquina y sus características de seguridad.

-

Demostrar el arranque, operación y apagado correctos.

-

Responder adecuadamente ante emergencias.

-

Aplicar medidas de reconocimiento de peligros y control de riesgos.

Cultura de Seguridad y el Rol de la Dirección

Incluso con una capacitación integral, es fundamental el compromiso continuo de la dirección:

-

Los supervisores deben realizar auditorías de seguridad periódicas.

-

La dirección debe fomentar la notificación de peligros sin temor a represalias.

-

Se debe adoptar un enfoque de mejora continua, actualizando los procedimientos a medida que se identifican nuevos riesgos.

Integración con programas de seguridad en el lugar de trabajo

La capacitación para operadores de máquinas de corte debe integrarse con iniciativas más amplias de seguridad en el lugar de trabajo:

-

Cumplimiento de las normas de seguridad ISO u otras regulaciones como OSHA.

-

Alineación con las políticas de seguridad específicas de la empresa.

-

Capacitación cruzada para garantizar que múltiples empleados puedan operar la máquina de manera segura.

Conclusión

Una máquina de corte es una herramienta esencial en muchas industrias, pero también puede ser peligrosa si se opera sin la capacitación adecuada. Una capacitación integral para los operadores no solo asegura el cumplimiento de las regulaciones, sino que también previene lesiones, mejora la eficiencia y prolonga la vida útil del equipo. Al abordar la operación de la máquina, los procedimientos de seguridad, las respuestas ante emergencias y la conciencia sobre mantenimiento, las empresas pueden crear un lugar de trabajo más seguro y productivo.

Además, la formación eficaz no debe considerarse una tarea puntual, sino un proceso continuo. Los estándares de seguridad, las tecnologías de las máquinas y las regulaciones del sector están en constante evolución. Esto significa que los operadores necesitan actualizaciones periódicas para mantenerse al día con las mejores prácticas. Las empresas que convierten la formación en seguridad en una prioridad continua suelen obtener beneficios que van más allá del cumplimiento normativo: disfrutan de un mayor nivel de motivación del personal, menores índices de rotación y una productividad global superior.

Otro punto importante es que la formación en seguridad debe adaptarse al modelo y tipo específico de Máquina de Corte en Uso. Las sesiones generales de seguridad son útiles, pero no pueden sustituir a la instrucción detallada sobre las características únicas, modos de operación y riesgos de una máquina determinada. Un enfoque personalizado garantiza que los operadores puedan aplicar con confianza los procedimientos exactos requeridos para sus tareas diarias.

Finalmente, fomentar una cultura en la que la seguridad se discuta y apoye abiertamente en todos los niveles, desde la dirección hasta los operadores de nivel inicial, ayuda a garantizar que las lecciones aprendidas durante la capacitación se apliquen de manera consistente en la planta de producción. Cuando todos comprenden que la seguridad y la eficiencia van de la mano, la Máquina de Corte por Troquelado no solo se convierte en una herramienta poderosa de producción, sino también una parte confiable y segura del proceso de fabricación.

Preguntas frecuentes

¿Qué EPI debe usarse al operar una Máquina de Corte por Troquelado?

Los operadores deben usar gafas de seguridad, guantes adecuados para el manejo de materiales y protección auditiva si los niveles de ruido son altos.

¿Con qué frecuencia deben recibir capacitación nuevamente los operadores de Máquinas de Corte por Troquelado?

Se recomienda realizar una capacitación de refuerzo al menos una vez al año, o siempre que haya nuevos riesgos, cambios en el equipo o hayan ocurrido incidentes.

¿Puede un empleado nuevo operar inmediatamente una Máquina de Corte por Troquelado?

No. Primero debe completar toda la capacitación en seguridad y operación bajo supervisión antes de poder usarla de forma independiente.

¿Cuál es la lesión más común causada por una máquina de corte troquelado?

Las laceraciones y lesiones por aplastamiento son las más comunes, a menudo causadas por un manejo inadecuado de los troqueles o por omitir las protecciones de seguridad.

¿Son necesarios los procedimientos de bloqueo/etiquetado para las máquinas de corte troquelado?

Sí. Son esenciales durante el mantenimiento o la limpieza para prevenir arranques accidentales y lesiones graves.

Tabla de Contenido

- Seguridad en la Máquina de Corte por Troquelado: Requisitos de Formación para Operadores

- Comprensión de la Máquina de Corte por Troquelado

- Peligros Potenciales en Operaciones de Corte por Troquel

- Por qué la capacitación del operador es fundamental

- Temas principales en la capacitación de operadores de máquinas de corte por troquel

- Métodos de Entrega de la Formación

- Frecuencia de la Formación

- Evaluación de la Competencia del Operador

- Cultura de Seguridad y el Rol de la Dirección

- Integración con programas de seguridad en el lugar de trabajo

- Conclusión

-

Preguntas frecuentes

- ¿Qué EPI debe usarse al operar una Máquina de Corte por Troquelado?

- ¿Con qué frecuencia deben recibir capacitación nuevamente los operadores de Máquinas de Corte por Troquelado?

- ¿Puede un empleado nuevo operar inmediatamente una Máquina de Corte por Troquelado?

- ¿Cuál es la lesión más común causada por una máquina de corte troquelado?

- ¿Son necesarios los procedimientos de bloqueo/etiquetado para las máquinas de corte troquelado?