Sécurité des machines à poinçonner : Exigences en matière de formation des opérateurs

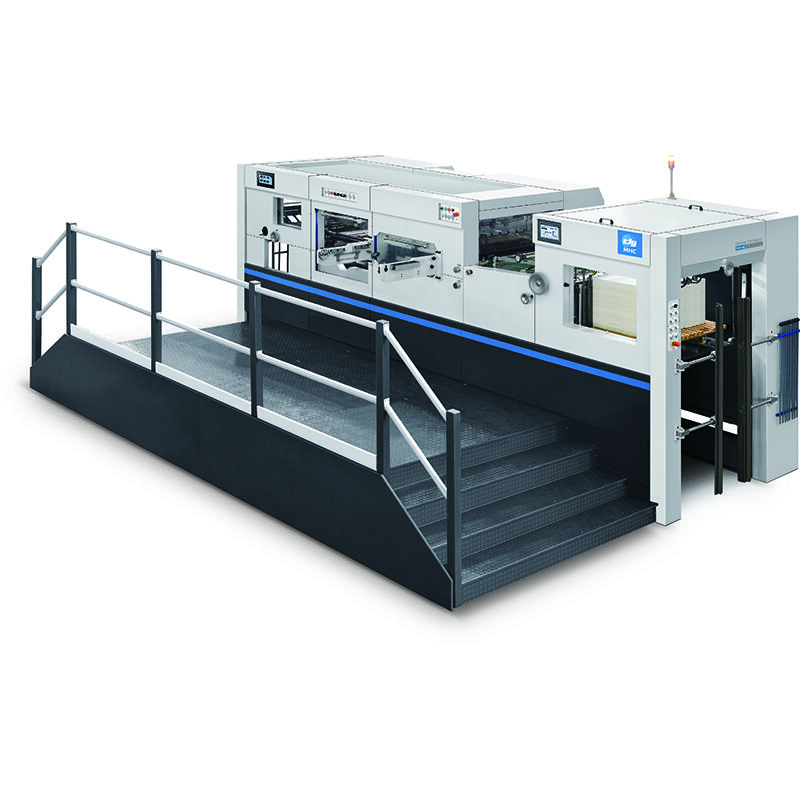

Le processus de découpe au moule est largement utilisé dans des industries telles que l'emballage, l'imprimerie, les textiles, l'automobile et l'électronique. Une Machine de découpe est un outil puissant qui utilise des moules tranchants pour découper des matériaux en formes spécifiques avec précision et efficacité. Toutefois, comme toute machine industrielle, elle présente certains risques si elle n'est pas utilisée correctement.

Une formation appropriée des opérateurs constitue la base d'une utilisation sûre Machine de découpe de la machine. Cet article décrit les considérations relatives à la sécurité, les responsabilités des opérateurs et les exigences de formation nécessaires pour assurer la conformité, prévenir les accidents et promouvoir une culture de sécurité en milieu de travail.

Compréhension de la machine de découpe au moule

Une machine de découpe par estampage applique une pression sur un outil de coupe afin de découper, façonner ou estamper des matériaux. Selon sa conception, elle peut être manuelle, semi-automatique ou entièrement automatisée. Les types courants de machines incluent :

-

Machine de découpe à plat – Utilise une surface plate et un outil pour couper les matériaux par une action de poinçonnage.

-

MACHINE DE DÉCOUPE ROTATIVE – Utilise des outils cylindriques pour une découpe continue, idéale pour une production à grande vitesse.

-

Machine de découpe numérique – Utilise des lames ou des lasers informatisés, souvent sans outils physiques, permettant une découpe flexible et précise.

Chaque type présente des risques spécifiques, mais tous partagent des exigences de sécurité communes.

Risques potentiels liés à la découpe par estampage

En l'absence de formation appropriée, les opérateurs peuvent être exposés à :

-

Points de pincement – Zones où des pièces mobiles peuvent coincer les doigts ou les mains.

-

Outils tranchants – Lames pouvant causer des coupures ou des entailles.

-

Haute Pression – La force de pression de la machine de découpe peut écraser des matériaux — et blesser les opérateurs.

-

Risques d'éjection – Des matériaux mal alignés ou des matrices défectueuses peuvent projeter des débris.

-

Bruit et Vibration – Une exposition prolongée peut affecter l'audition et provoquer de la fatigue.

-

Risques électriques – Un câblage défectueux ou un entretien incorrect peuvent entraîner des chocs électriques.

La formation des opérateurs permet de réduire ces risques en inculquant des habitudes de travail sûres et une meilleure conscience des dangers.

Pourquoi la formation des opérateurs est-elle essentielle ?

Conformité juridique et réglementaire

De nombreuses juridictions exigent une formation à la sécurité documentée pour les opérateurs de machines industrielles, y compris les machines de découpe. La conformité permet à l'entreprise d'éviter les amendes et de respecter les normes de sécurité en milieu de travail.

Prévention des accidents

Un opérateur bien formé comprend les dangers potentiels et comment les prévenir, réduisant ainsi les blessures sur le lieu de travail et les temps d'arrêt.

Efficacité Améliorée

Les opérateurs formés travaillent avec plus de confiance et d'efficacité, produisant un travail de meilleure qualité tout en maintenant la sécurité.

Réduction des dommages aux équipements

Une manipulation appropriée réduit l'usure et les dégâts, évitant des réparations coûteuses et prolongeant la durée de vie de la machine.

Sujets principaux dans la formation des opérateurs de machines de découpe au châssis

1. Familiarisation avec la machine

Les opérateurs doivent apprendre :

-

L'objectif et les capacités du modèle spécifique de machine de découpe au châssis.

-

Identification des composants : châssis, plateau, rouleaux d'alimentation, protections de sécurité et panneaux de commande.

-

Dépannage de base pour les problèmes courants liés à l'exploitation.

2. Procédures de sécurité

La formation doit couvrir :

-

Identifier et éviter les points de pincement.

-

Manipulation et stockage corrects des moules.

-

Procédures de consignation/étiquetage pendant l'entretien.

-

Exigences en matière d'équipement de protection individuelle (EPI) tel que les gants, les lunettes de sécurité et la protection auditive.

3. Procédures de démarrage et d'arrêt

-

Comment effectuer une inspection avant l'opération (vérification des protecteurs, des arrêts d'urgence et des connexions électriques).

-

Séquences sûres de mise sous tension et hors tension.

-

Configuration correcte des moules et des matériaux.

4. Techniques de fonctionnement

-

Alimenter correctement le matériau afin d'éviter les bourrages ou les décalages.

-

Ajuster les paramètres de la machine en fonction des différents matériaux.

-

Surveiller la qualité de la coupe et effectuer les ajustements nécessaires.

5. Protocoles d'urgence

-

Localiser et utiliser les boutons d'arrêt d'urgence.

-

Réagir en cas de pannes mécaniques ou de coupures de courant.

-

Mesures de premiers secours pour les blessures courantes.

6. Conscience de la maintenance

Bien que les opérateurs n'effectuent pas toutes les tâches de maintenance, ils doivent comprendre les bases de l'entretien :

-

Nettoyage des débris dans la zone de coupe.

-

Signalement des matrices usées ou endommagées.

-

Calendriers de lubrification et manipulation sécuritaire des outils d'entretien.

Méthodes de Dispersion de la Formation

La formation peut être dispensée par :

-

Enseignement en classe – Couvre la théorie, les réglementations de sécurité et la sensibilisation aux risques.

-

Démonstrations Pratiques – Montre les techniques correctes d'exploitation et les procédures de sécurité directement sur la machine de coupe par matrices.

-

Simulation et Formation en Ligne – Outils virtuels permettant de renforcer les compétences sans risque.

-

Programmes de mentorat – J jumeaux les nouveaux opérateurs avec des formateurs expérimentés pour un apprentissage supervisé.

Fréquence de la formation

-

Formation initiale – Avant qu'un opérateur ne soit autorisé à travailler en toute autonomie.

-

Formation de recyclage – Au moins annuellement ou conformément aux exigences réglementaires en matière de sécurité.

-

Formation post-incident – Après tout accident ou presque accident afin d'identifier les lacunes en matière de sécurité.

-

Lors de changements d'équipement – Dès que la machine ou ses procédures de fonctionnement sont modifiées de manière significative.

Évaluation de la compétence de l'opérateur

La formation devrait être suivie d'une évaluation afin de s'assurer que l'opérateur est capable de :

-

Identifier les composants de la machine et les dispositifs de sécurité.

-

Démontrer le démarrage, le fonctionnement et l'arrêt corrects.

-

Réagir de façon appropriée en cas d'urgence.

-

Appliquer des mesures de reconnaissance des dangers et de contrôle des risques.

Culture de sécurité et rôle de la direction

Même avec une formation complète, l'engagement continu de la direction est essentiel :

-

Les superviseurs devraient effectuer des audits de sécurité réguliers.

-

La direction devrait encourager la déclaration des dangers sans crainte de représailles.

-

Une approche d'amélioration continue devrait être adoptée, en mettant à jour les procédures lorsque de nouveaux risques sont identifiés.

Intégration avec les programmes de sécurité au travail

La formation des opérateurs de machines de découpe au châssis devrait être intégrée aux initiatives plus larges de sécurité au travail :

-

Conformité aux normes de sécurité ISO ou aux réglementations OSHA.

-

Alignement sur les politiques de sécurité spécifiques à l'entreprise.

-

Formation croisée afin de s'assurer que plusieurs employés soient en mesure d'opérer la machine en toute sécurité.

Conclusion

Une machine de découpe au châssis est un outil essentiel dans de nombreux secteurs, mais elle peut également être dangereuse si elle est utilisée sans une formation appropriée. Une formation complète des opérateurs non seulement garantit la conformité aux réglementations, mais prévient également les blessures, améliore l'efficacité et prolonge la durée de vie du matériel. En abordant le fonctionnement de la machine, les procédures de sécurité, les réponses aux situations d'urgence et la sensibilisation à l'entretien, les entreprises peuvent créer un lieu de travail plus sûr et plus productif.

En outre, la formation efficace ne devrait pas être considérée comme une tâche ponctuelle, mais comme un processus continu. Les normes de sécurité, les technologies des machines et les réglementations du secteur évoluent constamment. Cela signifie que les opérateurs ont besoin de mises à jour régulières pour rester informés des meilleures pratiques. Les entreprises qui font de la formation à la sécurité une priorité continue constatent souvent des avantages allant au-delà de la conformité : elles bénéficient d'un meilleur moral des employés, d'un taux de rotation plus faible et d'une productivité globale améliorée.

Un autre point important est que la formation à la sécurité doit être adaptée au modèle spécifique et au type de machine d'emboutissage utilisée. Les séances de formation générales sont utiles, mais elles ne peuvent pas remplacer un enseignement détaillé sur les caractéristiques uniques, les modes de fonctionnement et les dangers propres à une machine particulière. Une approche personnalisée garantit que les opérateurs sont en mesure d'appliquer avec assurance les procédures exactes requises pour leurs tâches quotidiennes.

Enfin, favoriser une culture où la sécurité est ouvertement discutée et soutenue à tous les niveaux — de la direction aux opérateurs débutants — aide à garantir que les leçons apprises durant la formation soient appliquées de manière cohérente sur le plan de production. Lorsque chacun comprend que sécurité et efficacité vont de pair, la machine de découpe devient non seulement un outil de production puissant, mais aussi une composante fiable et sécurisée du processus de fabrication.

FAQ

Quels équipements de protection individuelle (EPI) doivent être portés lors de l'utilisation d'une machine de découpe ?

Les opérateurs doivent porter des lunettes de protection, des gants adaptés à la manipulation des matériaux, ainsi qu'une protection auditive si le niveau de bruit est élevé.

À quelle fréquence les opérateurs de la machine de découpe doivent-ils être formés à nouveau ?

Une formation de recyclage est recommandée au moins une fois par an, ou dès qu'apparaissent de nouveaux risques, des modifications de l'équipement ou des incidents.

Un nouvel employé peut-il utiliser immédiatement une machine de découpe ?

Non. Il doit d'abord suivre une formation complète en sécurité et en fonctionnement sous supervision avant d'utiliser la machine de manière autonome.

Quelle est la blessure la plus courante liée à l'utilisation d'une machine de découpe au châssis ?

Les lacérations et les blessures par écrasement sont les plus courantes, souvent causées par une manipulation incorrecte des châssis ou le contournement des dispositifs de sécurité.

Les procédures de verrouillage/étiquetage sont-elles nécessaires pour les machines de découpe au châssis ?

Oui. Elles sont essentielles pendant l'entretien ou le nettoyage pour éviter tout démarrage accidentel et les blessures graves.

Table des Matières

- Sécurité des machines à poinçonner : Exigences en matière de formation des opérateurs

- Compréhension de la machine de découpe au moule

- Risques potentiels liés à la découpe par estampage

- Pourquoi la formation des opérateurs est-elle essentielle ?

- Sujets principaux dans la formation des opérateurs de machines de découpe au châssis

- Méthodes de Dispersion de la Formation

- Fréquence de la formation

- Évaluation de la compétence de l'opérateur

- Culture de sécurité et rôle de la direction

- Intégration avec les programmes de sécurité au travail

- Conclusion

-

FAQ

- Quels équipements de protection individuelle (EPI) doivent être portés lors de l'utilisation d'une machine de découpe ?

- À quelle fréquence les opérateurs de la machine de découpe doivent-ils être formés à nouveau ?

- Un nouvel employé peut-il utiliser immédiatement une machine de découpe ?

- Quelle est la blessure la plus courante liée à l'utilisation d'une machine de découpe au châssis ?

- Les procédures de verrouillage/étiquetage sont-elles nécessaires pour les machines de découpe au châssis ?