高度な自動化と精密制御

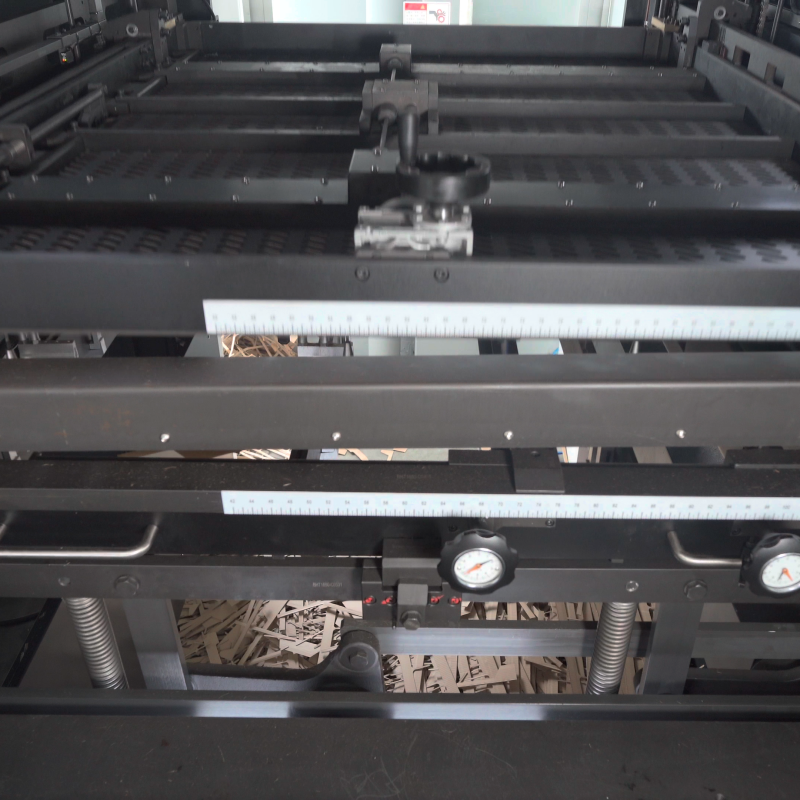

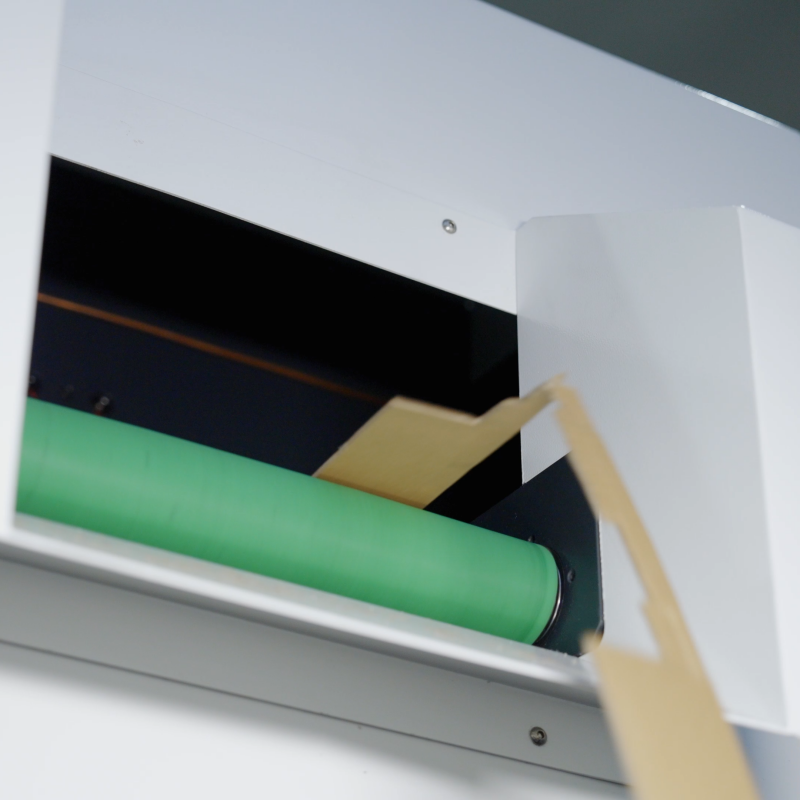

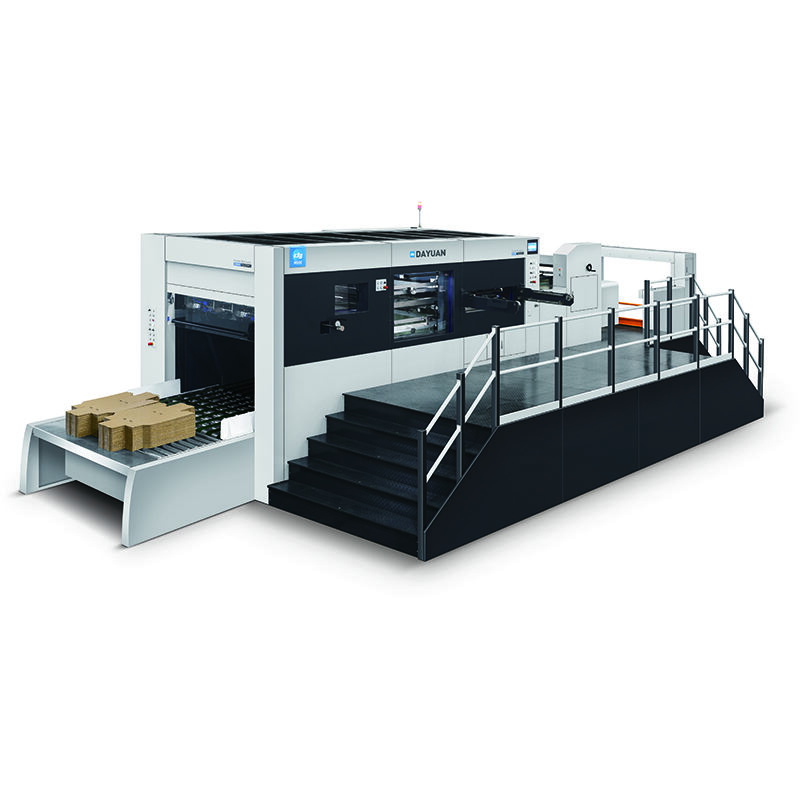

皮革用ダイカッター工場は、最先端のコンピュータ制御式カットシステムを備えた自動化技術で優れています。このシステムは例えられないほどの精度と一貫性を提供します。各カットステーションには、革の厚さや質感に自動的に調整する先進的なサーボモーターと圧力制御システムが装備されています。許容誤差0.1%以内で維持されるカット力の精度により、常にクリーンで正確なカットが保証されます。システムのインテリジェントなフィードバック機構は、不完全なカットや素材の損傷などの一般的な問題を防ぐために、カットパラメータを継続的に監視し調整します。この高度な自動化は素材取り扱いにも及び、人為的エラーを最小限に抑え生産フローを維持するために、自動コンベアーシステムやロボットアームが使用されています。施設の中央制御システムは、すべての生産ラインで最適なパフォーマンスを確保するためにリアルタイムでの監視と調整機能を提供します。