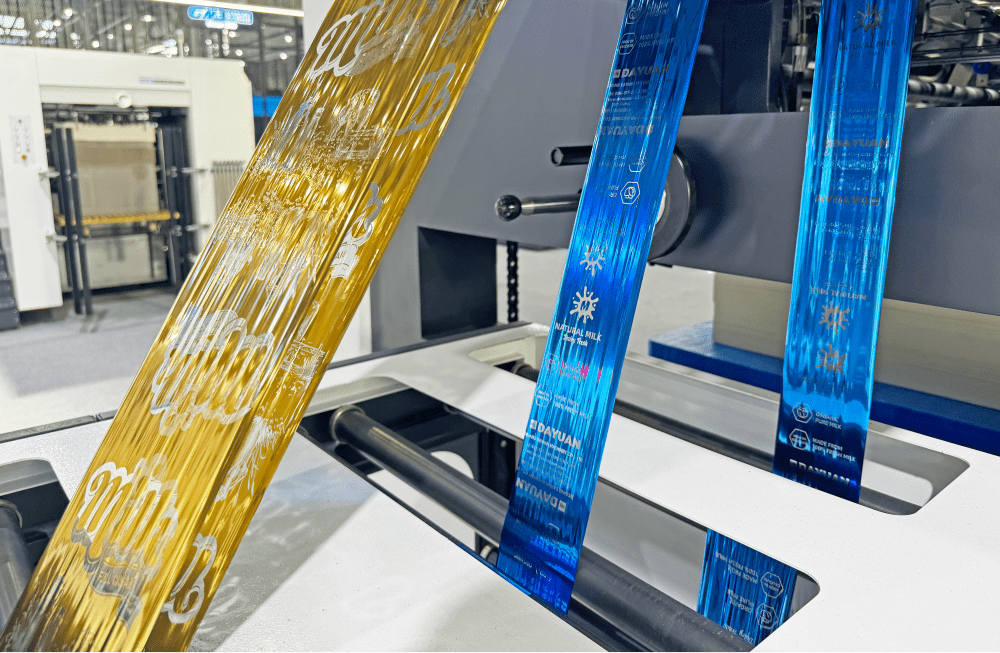

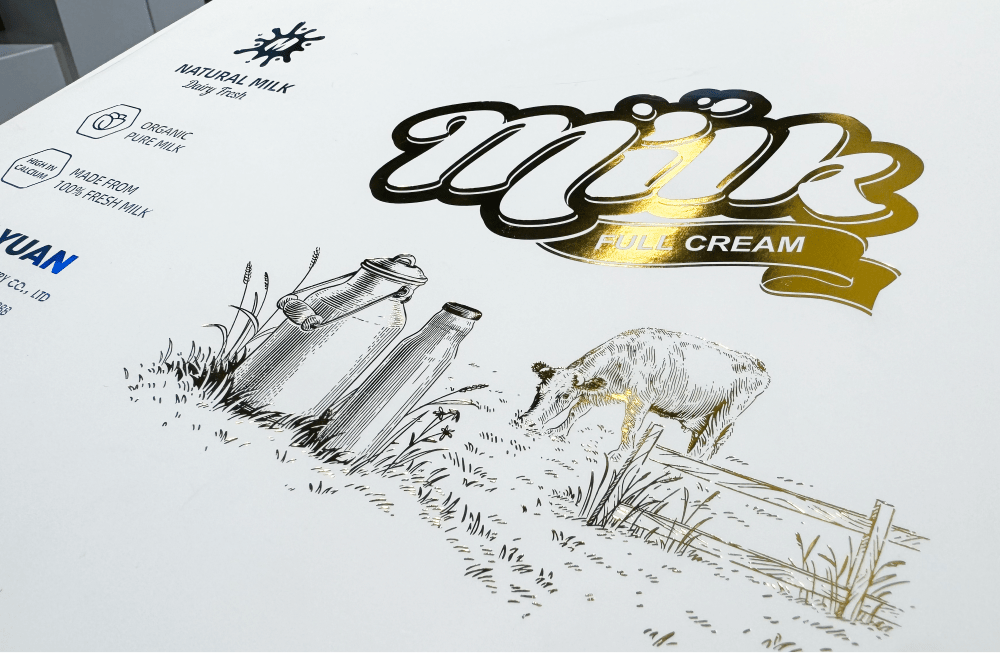

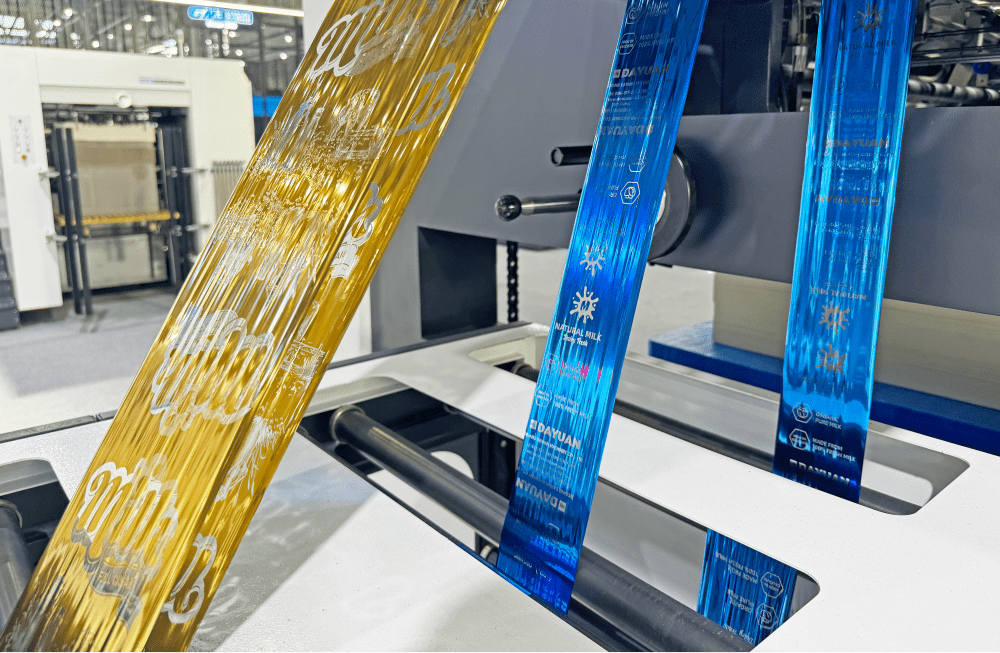

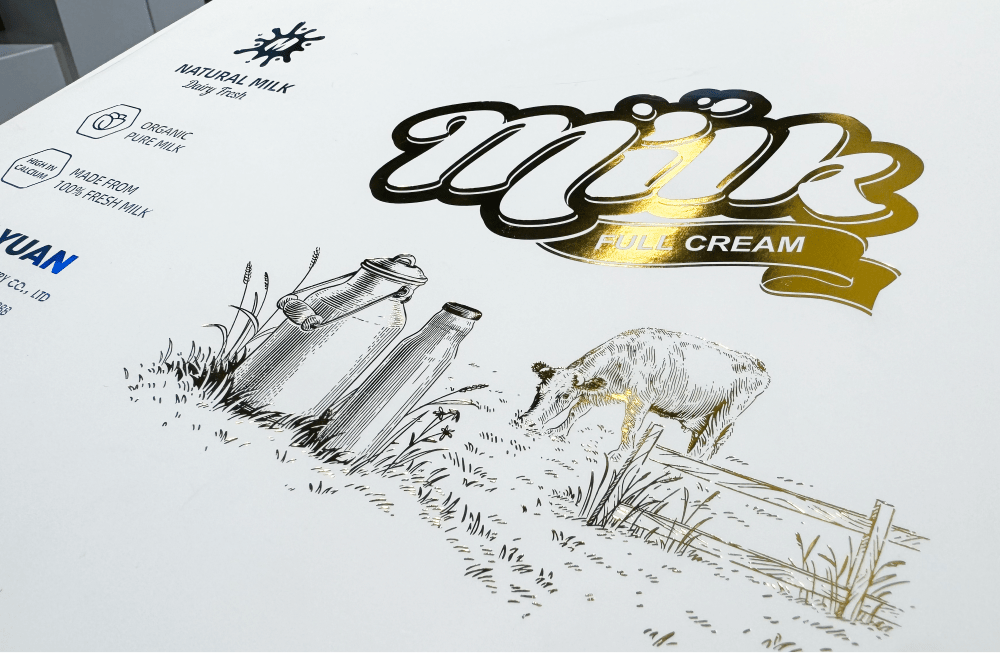

У сфері високоякісного друку для пакування процес гарячого тиснення, завдяки преміальному металічному блиску та блискучому оздобленню, став ключовим методом для підвищення якості продукції.

Однак поширені проблеми, що виникають під час складного процесу гарячого фольгування, створюють певні труднощі, для вирішення яких ми пропонуємо рішення багатьом підприємствам з упаковки. Нещодавно компанія Dayuan систематично проаналізувала поширені проблеми гарячого тиснення і запропонувала практичні рішення.

А. Дефекти гарячого тиснення: комплексні багатофакторні рішення

-

Погана адгезія фольги або неоднорідні візерунки тиснення : низька температура, недостатній тиск і кристалізація фарби є основними причинами.

Ми рекомендуємо «трьохетапну» стратегію: по-перше, перевірте та встановіть оптимальний температурний режим тиснення. По-друге, збільште тиск тиснення. Нарешті, професійно обробіть шари кристалізованої фарби.

Особлива примітка: для тиснення великих площ використовуйте якісну гарячу фольгу для тиснення та застосовуйте технологію дворазового тиснення фольгою.

-

Розпливчасті або гало-візерунки : основною причиною є надлишкова температура.

Рішення полягає у строгому контролі температури під час гарячого тиснення: регулювання температури залежно від характеристик фольги та застосування охолоджувальних заходів під час простою обладнання для запобігання обвуглюванню фольги

Б. Проблеми якості друку: ключове значення має точний контроль

-

Заусенці від тиснення (нерівні краї) : вимагає багатовимірного контролю розподілу тиску по тисячній пластині та точного демпфування пластини.

Dayuan радить клієнтам переконатися, що штампувальні пластини виставлені рівно і міцно демпфовані, підтримувати рівномірний тиск штампування, демпфування матриці має точно відповідати контурам малюнка без зміщення.

-

Змивання пластини (витікання зображення) : регулювання температури є основним рішенням.

Dayuan пропонує працювати в рекомендованому температурному діапазоні для конкретної фольги гарячого друку, за потреби правильно знижувати температуру штампування, здійснювати контроль температури в режимі реального часу для забезпечення стабільності.

С. Проблеми стабільності процесу: комплексне управління якістю на всіх етапах

- Щоб уникнути неповних малюнків, Dayuan радить операторам контролювати точність різання фольги гарячого друку, стежити за стабільністю процесу подачі, регулярно перевіряти стан пластин.

- Це створює повний цикл контролю якості.

Д. Зворотне явище: комплексна оптимізація матеріалів та процесу

- Рішення акцентує подвійний підхід «Вибір матеріалу + Оптимізація процесу»: вибір друкарської фольги високої якості та оптимізація налаштувань машини для фольгування (час витримки та регулювання температури).

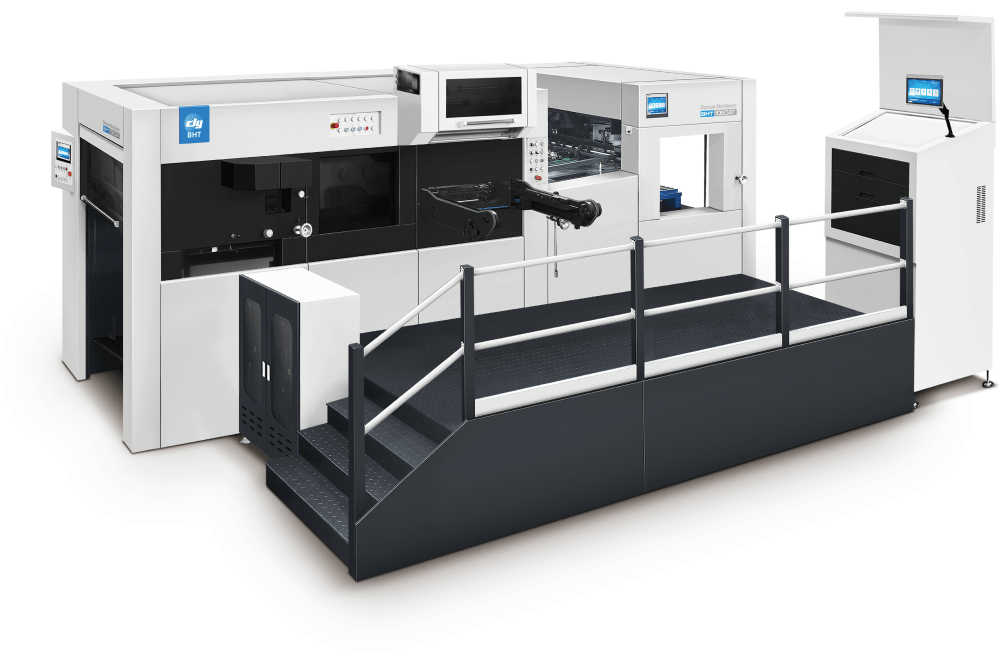

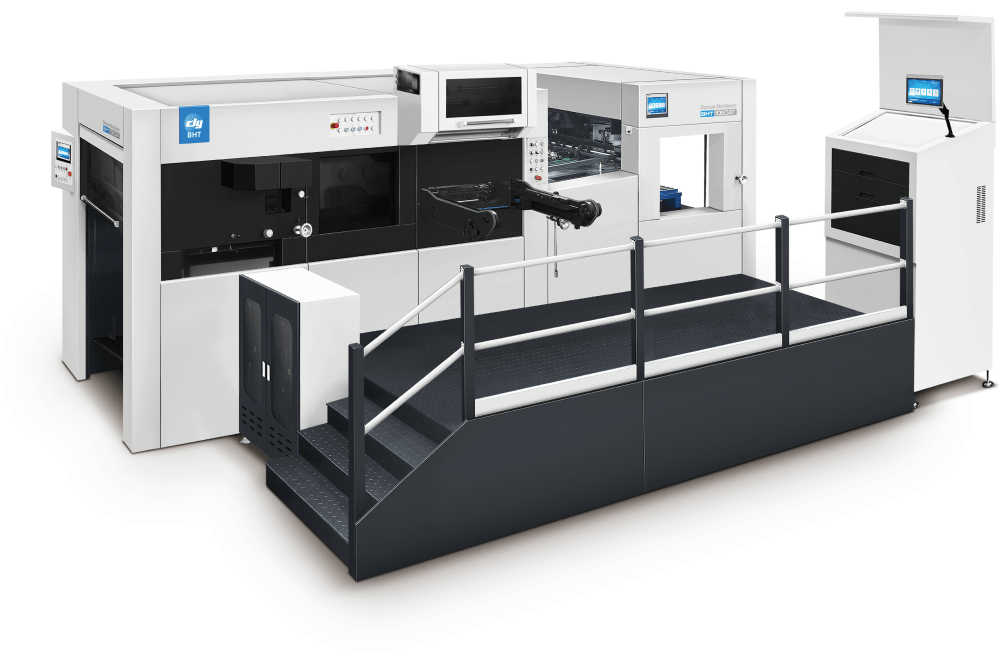

З розвитком післядрукарської індустрії технологія гарячого тиснення рухається в бік інтелектуального та точного розвитку. Dayuan буде розвивати машину для гарячого тиснення та вирізання фольги та оновлювати технології, щоб допомогти підприємствам розробити сертифіковані ISO процеси тиснення фольгою та надати комплексне навчання операторів. Ця ініціатива має на меті підвищення загальної якості гарячого тиснення, а також збільшення преміального характеру упаковки та брендової цінності.

Гарячі новини

Гарячі новини