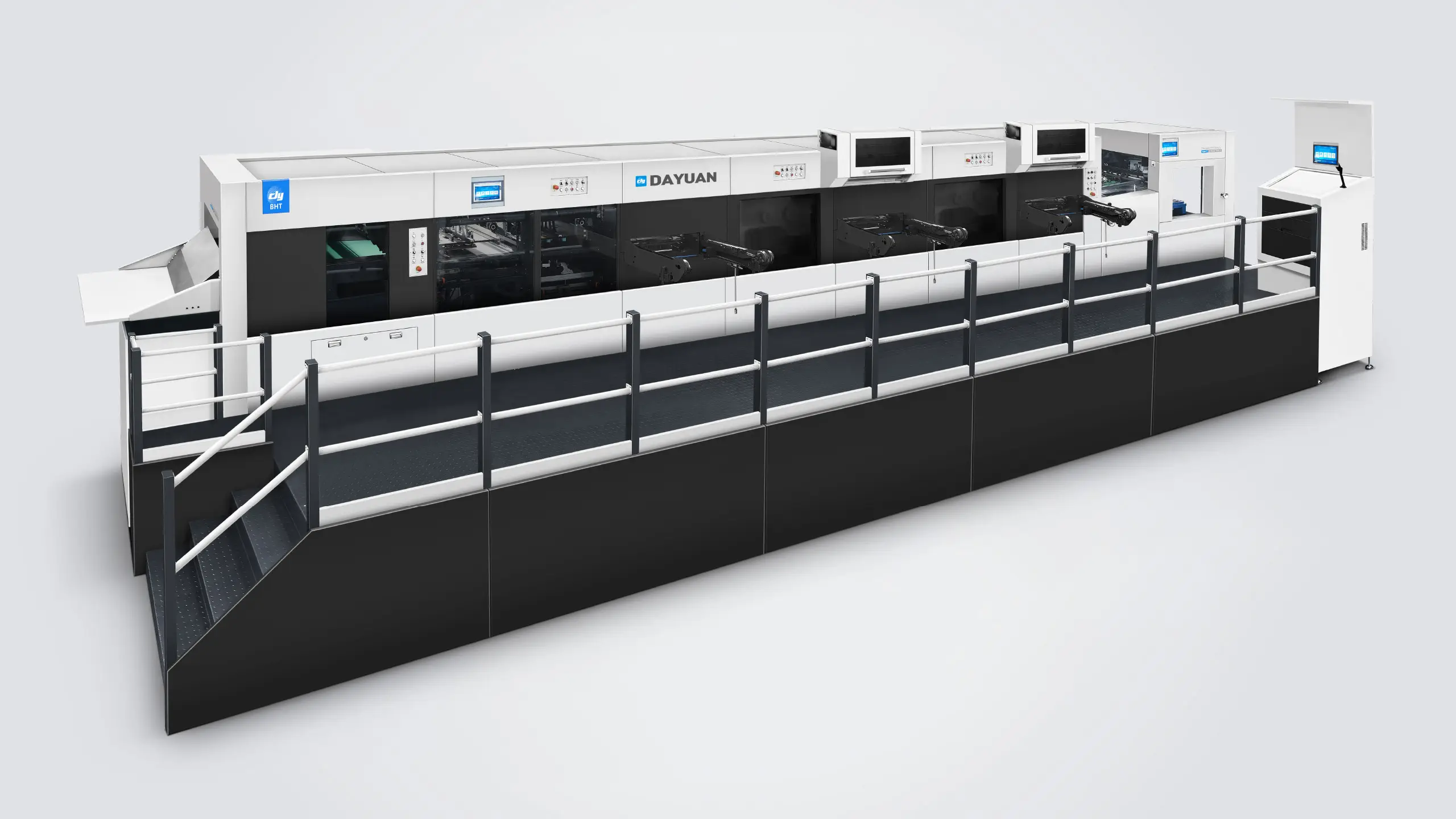

Introdução: O Papel Crítico da Seleção da Máquina de Hot Stamping

Para empresas que se especializam em fabricação, é importante que escolham a máquina de estampagem a quente correta; pois a qualidade pode determinar os resultados da produção. A engenharia de precisão é o design e construção precisos (exatos ou surpreendentemente próximos do alvo) de máquinas para minimizar erros e realizar trabalho consistentemente e com precisão, de modo que cada produto estampado corresponda o suficiente aos altos padrões de qualidade estabelecidos para ele. Essencial para setores como embalagem ou mídia impressa, que podem ser influenciados por pequenas desvios na aparência ou funcionalidade de um item. Por exemplo, trabalhar com equipamentos de alta qualidade, como matrizes de cobre e latão, permitirá que a estampagem a quente resista ao teste do tempo, entregando resultados confiáveis ao longo de um milhão de impressões, de acordo com a Universal Engraving.

Por que a Engenharia de Precisão Impacta os Resultados da Produção

Quando se trata de fabricação, e especialmente de hot stamping, a engenharia de precisão está em seu cerne. Ela permite que a máquina processe repetidamente o material em um produto de alta qualidade sem qualquer defeito, o que é absolutamente melhor do que a operação manual tradicional, melhorando muito a estabilidade e a taxa de produção do produto. Escolher equipamentos de engenharia de precisão ajudará as empresas a evitar os problemas associados a transferências inconsistentes de folhas, que podem afetar a estética e o desempenho dos itens estampados. Exemplos do mundo real estão por toda parte, como uma empresa aplicando a técnica de hot stamping adequada que produz um nível incrível de detalhes e textura tátil em embalagens e rótulos - diferenciando seu produto de uma multidão de produtos concorrentes pela atenção do consumidor.

Implicações Financeiras da Escolha de Equipamentos Inferiores

Reagir ao preço de um carimbo quente de alto custo pode fazê-lo querer fugir, mas escolher a alternativa menos cara pode realmente gerar despesas no longo prazo. Um cálculo detalhado de custos demonstra que máquinas baratas levam a um investimento inicial baixo, mas comumente com quebras súbitas de máquinas gerando custos imprevistos de reparo e paralisações na produção. Um exemplo das implicações financeiras dessas desvantagens é uma empresa que incorreu em custos significativos devido a falhas frequentes de máquinas de carimbo de qualidade inferior, resultando em falhas de entrega. Por outro lado, máquinas de alta qualidade são um investimento, mas a longo prazo, uma coisa que você pode ter certeza é que elas vão economizar dinheiro. Máquinas boas geralmente são mais confiáveis, precisam de menos manutenção e permitem uma operação mais suave, portanto os custos totais de produção são menores. Do ponto de vista empresarial, a decisão financeira é comparar e qualificar o custo do investimento imediato contra os potenciais benefícios e economias de longo prazo e perceber o verdadeiro valor de ter máquinas de carimbo quente confiáveis.

No geral, esses fatores destacam o papel crucial de máquinas precisas e eficientes para alcançar resultados de produção ótimos e estabilidade financeira.

Mecanismos de Controle de Precisão e Pressão

Sistemas de Micro-Ajuste para Detalhamento Ultra-Fino

O mecanismo de microajuste é o dispositivo essencial para obter resultados precisos na estampagem a quente. Essas máquinas permitem detalhes em nível microscópico, proporcionando à indústria a capacidade de criar designs ainda mais detalhados. Os microajustes ajudam a manter a produção suave e estável, servindo como base para operação contínua, reduzindo qualquer tempo de inatividade causado por problemas de alinhamento ou imperfeições no design. Sem esses processos, não seria possível produzir uma qualidade constantemente boa.

Sistemas Hidráulicos vs Pneumáticos de Pressão Comparados

A escolha entre sistemas de pressão hidráulica ou pneumática sempre teve um grande impacto no desempenho das prensas de estampagem a quente. Esses cilindros hidráulicos são poderosamente precisos e conhecidos por sua força em aplicações onde um ajuste ativo não é mais suficiente. Eles possuem uma ponta flexível que mantém contato com o papel. No entanto, podem ser complexos e caros, necessitando de manutenção frequente. Alternativamente, sistemas pneumáticos podem ser mais simples e convenientes de usar, mas são suscetíveis a serem menos precisos do que os sistemas hidráulicos. Eles são ideais se você está mais focado em ser eficiente e identificar ameaças rapidamente, em vez de ter que fazer detalhamentos perfeitos. Para muitos usuários, a decisão depende da aplicação – mas a balança continua a pender para os sistemas hidráulicos quando a precisão é prioritária.

Tecnologias de Alinhamento Guiado a Laser

Soluções avançadas de alinhamento guiado a laser tiveram um grande impacto no setor de estampagem a quente, aumentando a eficiência da produção e a qualidade das peças. Esses sistemas possuem visualização óptica que é usada para interface, garantindo que o material esteja corretamente centralizado antes da estampagem, reduzindo desperdícios e acelerando os tempos de produção. O posicionamento preciso é particularmente importante para garantir a qualidade dos produtos, e assim afeta a eficiência da linha de produção. No futuro, o progresso na tecnologia a laser continua sendo uma promessa atual de automação e maior precisão. Adiante, as tendências do mercado mostram uma direção para integrar IA com sistemas guiados a laser para melhorar a precisão do alinhamento e a eficiência operacional.

Estabilidade de Temperatura e Capacidades de Ajuste

Aquecimento em Dupla Zona para Materiais Complexos

A tecnologia de máquina de Hot Stamp evoluiu e a tecnologia de aquecimento em Zonas Duais é nada menos que revolucionária. Este recurso oferece a capacidade de controle de temperatura independente em diferentes zonas da máquina, garantindo um aquecimento preciso de muitos materiais com comportamentos térmicos diferentes. Elementos da Hi-Tech Elements oferecem aos fabricantes vantagens significativas, como o uso de plásticos de alta densidade e materiais compostos que exigem ciclos de aquecimento muito específicos para evitar distorções e produzir um resultado uniforme. O aquecimento em zonas duais permite que esses materiais sejam processados de forma mais eficiente e fornece uma grande vantagem em comparação com sistemas de zona única para requisitos de fabricação complexos. Isso é particularmente útil para organizações que lidam com embalagens complexas e impressão de rótulos de alta resolução, onde a precisão é absolutamente essencial.

Sistemas Inteligentes de Recuperação de Temperatura

Sistemas de recuperação de temperatura inteligente são usados para garantir a uniformidade de temperatura durante os processos de marcação a quente. Essas unidades respondem rapidamente às mudanças de temperatura sem perda extensa de tempo de produção e mantêm a integridade dos produtos ao longo do ciclo. Planta que conseguiram integrar eficazmente esses sistemas experimentaram menos tempo de inatividade, resultando em maior produtividade e menos desperdício de material. Estudos de caso também foram apresentados sobre empresas em indústrias desafiadoras - como a embalagem eletrônica que requer controle preciso de calor - que obtiveram ótimos resultados implementando essa tecnologia. Consequentemente, tais sistemas não apenas contribuem para a melhoria da eficiência no fluxo operacional, mas também para a qualidade geral da produção.

Controladores PID Digitais para ±1°C de Precisão

Controladores PID digitais são fundamentais para um controle preciso de temperatura em Hot Stamping, com precisão de até ±1°C, fornecendo ajustes de aquecimento em tempo real, o que permite a estampagem na temperatura necessária com base na aplicação de embossing desejada. Esse nível de precisão afeta positivamente o controle do processo, fornecendo aos fabricantes meios para alcançar tolerâncias de qualidade apertadas e minimizar o desperdício causado por defeitos induzidos por temperatura. No futuro, melhorias nos controladores PID também poderiam aumentar a eficiência e flexibilidade, criando dispositivos inteligentes que modificam as configurações do usuário (por exemplo, para satisfazer as necessidades de um paciente) em resposta a feedbacks de dados em tempo real. Pode muito bem ser a "próxima grande coisa" no hot stamping, tornando-se tanto mais eficiente quanto mais versátil para diferentes materiais e requisitos de produção.

Esta seção sobre estabilidade de temperatura destaca a importância de incorporar tecnologias avançadas como aquecimento em duas zonas, recuperação inteligente de temperatura e controladores PID digitais em máquinas modernas de hot stamping. Ao aproveitar esses avanços tecnológicos, os fabricantes podem alcançar uma precisão superior, manter a integridade do produto e melhorar significativamente a eficiência geral.

Platibandas Especializadas para Substratos Delicados

O uso de platinas específicas faz uma contribuição significativa para o processamento de substratos frágeis no processo de hot stamping. Essas placas são construídas para processar materiais como tecido, papel, couro e não-tecidos sem danificar o substrato durante o carimbo. Deve-se ter cuidado para garantir que esses materiais frágeis não sejam danificados por aspectos técnicos rigorosos, como pressão e distribuição de calor controlados. O feedback do mercado é um aumento significativo no desempenho quando placas especiais são usadas, pois a precisão das mesmas é consideravelmente melhorada ao realizar o design de carimbo em artigos delicados. Através da otimização dessas partes, as máquinas de hot stamping podem ser ajustadas às altas exigências de qualidade e refinamento frequentemente necessárias em produtos de alto padrão e itens mais sensíveis.

Fixação por Vácuo para Superfícies Finas/Curvas

A função de fixação por vácuo fornece uma abordagem inovadora para lidar com perfis finos ou perfis com dobras em máquinas de hot stamping. Este recurso mantém o substrato no lugar, eliminando movimentos indesejados e distorções comumente experimentados com substratos delicados ou de formas irregulares. Especialmente na indústria automotiva e eletrônica, há um benefício enorme com essa tecnologia, pois aqui qualidade e repetição de qualidade são importantes. Usuários frequentemente compartilham histórias sobre aumentos significativos na produtividade e na qualidade do produto após o uso de recursos de fixação por vácuo, experimentando menos erros de produção e mais detalhes para designs intrincados. À medida que o uso do hot stamping evolui, especificações como essas demonstram seu potencial para flexibilidade e capacidade de lidar com aplicações de materiais variados.

Eficiência Operacional e Integração de Automação

Modos de Processamento em Lotes Controlados por PLC

PLCs são essenciais para alcançar o processamento por lotes na indústria contemporânea. Esses sistemas amigáveis à automação maximizam a eficiência e produtividade da consolidação multiprocessos. Com o uso de sistemas baseados em PLC, as empresas geralmente necessitam de menos intervenção humana, minimizando assim a possibilidade de erros rotineiros enquanto se tornam mais produtivas. O mais importante é que o processamento por lotes automatizado não apenas garante a qualidade do produto final consistente, mas também atende aos padrões industriais de alto desempenho, sendo capaz de alimentar a produção. Essa integração técnica é especialmente vantajosa para empresas focadas em escalabilidade e confiabilidade.

Sistemas Automáticos de Alimentação/Avanço de Laminado

O processo de hot stamping renasce com um sistema de alimentação automática de foil, que realiza a alimentação do foil de maneira impecável e precisa. Essa automação apoia o aumento da velocidade de produção, garante uma aplicação plana e uniforme de todos os padrões, reduzindo os erros que podem ocorrer nos processos manuais. As pessoas que utilizam esses sistemas nos dizem repetidamente que veem melhorias significativas na eficiência, e muitos clientes afirmam que percebem uma verdadeira 'mudança radical' na forma como trabalham quando levamos suas melhorias para a próxima etapa de automação e impulsionamos ainda mais a precisão e o tempo de funcionamento. Esses sistemas são importantes em cenários de fabricação onde se dá ênfase à eficácia do tempo e à qualidade da produção, e que frequentemente resultam em melhorias mensuráveis na saída final da produção.

Interfaces Ergonômicas com Funções de Memória Pré-Definida

Configurações de interface moderna amigável ao operador e recursos de memória para máquinas de hot stamping. É um recurso de interface ergonômica combinado com predefinição e opção de memória para máquinas de hot stamping, que reflete uma melhoria substancial no design da interface homem-máquina. A curva de aprendizado é mínima, elevando a preferência do operador e a produtividade, reduzindo o tempo de aprendizado com um nível superior de conforto, enquanto melhora a produtividade no final do dia! Funções de memória pré-definida também contribuem para a precisão, permitindo que os usuários repitam o mesmo trabalho com precisão e pouco tempo de configuração. Essas capacidades são frequentemente elogiadas pelos operadores por sua natureza amigável ao usuário, facilitando o processo de produção e reduzindo erros. Aspectos principais: A integração estratégica desses aspectos principais reflete um enfoque na satisfação do usuário e no potencial de valorização da marca, além de uma preocupação orientada para operações.

Perguntas Frequentes

Por que a escolha da máquina de hot stamping é importante para a fabricação?

Escolher a máquina de hot stamping adequada é crucial porque impacta na qualidade, consistência e desempenho financeiro. A engenharia de precisão garante que as máquinas produzam consistentemente produtos impecáveis, melhorando a qualidade e reduzindo o desperdício.

Quais são as implicações financeiras de escolher equipamentos de hot stamping inferiores?

Escolher equipamentos de baixa qualidade pode levar a falhas caras, reparos frequentes e atrasos na produção, afetando negativamente os resultados financeiros. Investir em máquinas de alta qualidade pode reduzir esses riscos e oferecer economias a longo prazo.

Como os sistemas de micro-ajuste beneficiam as operações de hot stamping?

Os micro-ajustes facilitam detalhes ultra-finos, permitindo que fabricantes alcancem designs intricados com precisão, melhorando assim a qualidade do produto e minimizando interrupções.

Quais são as vantagens dos sistemas de pressão hidráulica sobre os pneumáticos?

Sistemas hidráulicos oferecem potência e precisão superiores, tornando-os ideais para trabalhos detalhados. Eles mantêm uma pressão consistente, o que é crucial para um bom trabalho de estampagem. Sistemas pneumáticos são mais simples, mas podem carecer dessa precisão.

Como a alinhamento guiado por laser melhora os processos de estampagem a quente?

O alinhamento guiado por laser garante a precisão do material, reduzindo o desperdício e aumentando as velocidades de produção. Ele melhora a eficiência do processo e a consistência do produto, mantendo um alinhamento preciso durante toda a operação.

Sumário

- Introdução: O Papel Crítico da Seleção da Máquina de Hot Stamping

- Por que a Engenharia de Precisão Impacta os Resultados da Produção

- Implicações Financeiras da Escolha de Equipamentos Inferiores

- Mecanismos de Controle de Precisão e Pressão

- Estabilidade de Temperatura e Capacidades de Ajuste

- Eficiência Operacional e Integração de Automação

-

Perguntas Frequentes

- Por que a escolha da máquina de hot stamping é importante para a fabricação?

- Quais são as implicações financeiras de escolher equipamentos de hot stamping inferiores?

- Como os sistemas de micro-ajuste beneficiam as operações de hot stamping?

- Quais são as vantagens dos sistemas de pressão hidráulica sobre os pneumáticos?

- Como a alinhamento guiado por laser melhora os processos de estampagem a quente?