Introduction : Le rôle crucial du choix de la machine à chaud-stampillage

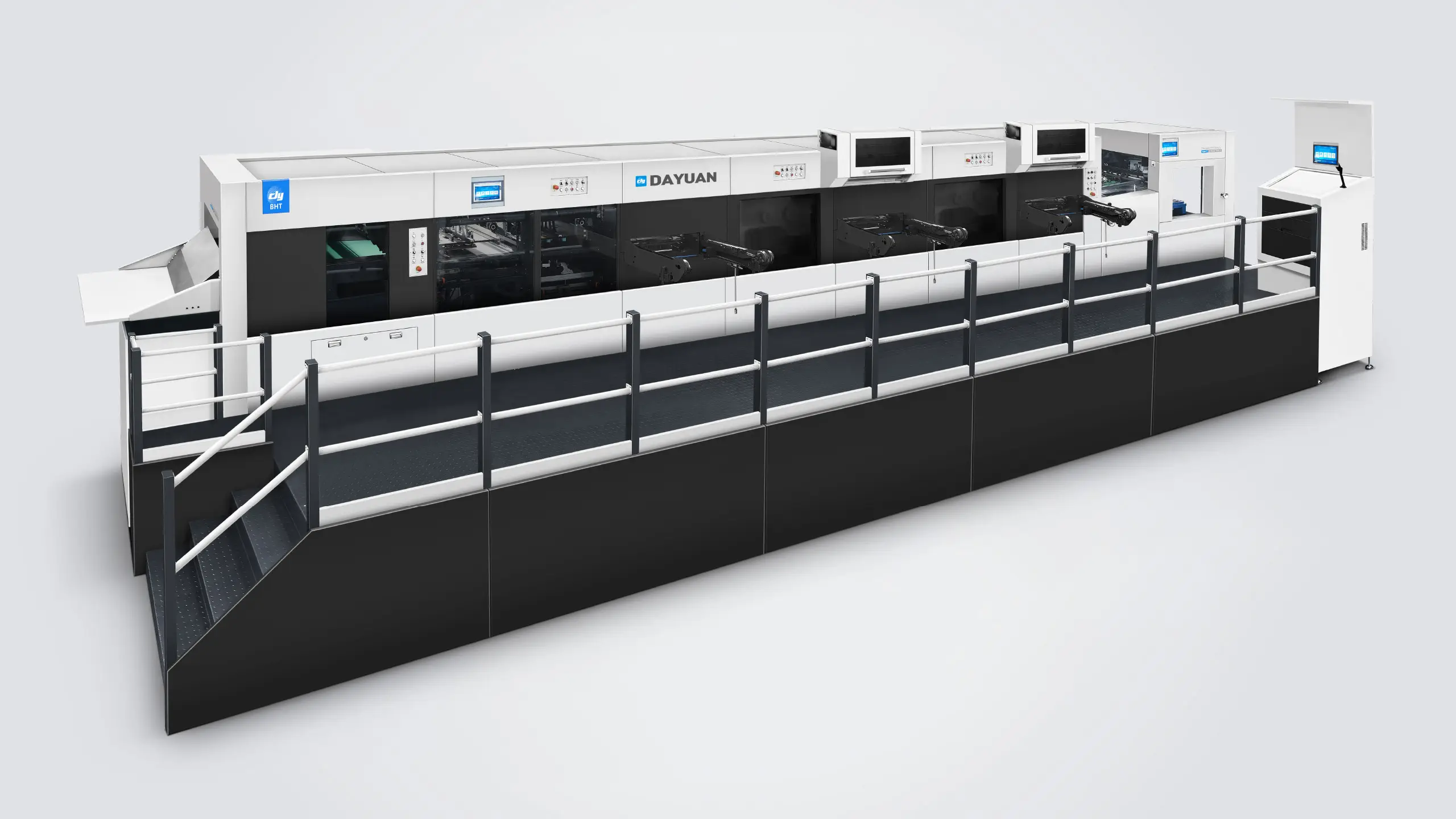

Pour les entreprises spécialisées dans la fabrication, il est important de choisir la bonne machine à chaud-stampillage ; car la qualité peut déterminer les résultats de production. L'ingénierie de précision consiste en une conception et une construction précises (exactes ou étonnamment proches de la cible) des machines afin de minimiser les erreurs et d'effectuer un travail de manière constante et exacte, de sorte que chaque produit stampillé corresponde suffisamment aux normes de haute qualité établies pour lui. Essentiel pour les secteurs comme l'emballage ou les médias imprimés, qui peuvent être influencés par les plus petites déviations dans l'apparence ou la fonctionnalité d'un produit. Par exemple, travailler avec des équipements de haute qualité, tels que des matrices en cuivre et en laiton, permettra au chaud-stampillage de résister à l'épreuve du temps, offrant des résultats fiables sur le cours d'un million d'impressions, selon Universal Engraving.

Pourquoi l'ingénierie de précision impacte les résultats de production

Lorsqu'il s'agit de fabrication, et surtout de frappe thermique, l'ingénierie de précision en est le cœur. Elle permet à la machine de traiter répétitivement le matériau pour obtenir un produit de haute qualité sans aucune déficience, ce qui est absolument meilleur qu'une opération manuelle traditionnelle, améliorant considérablement la stabilité et le taux de production du produit. Le choix d'équipements conçus avec précision aidera les entreprises à éviter les problèmes liés aux transferts incohérents de feuilles métalliques, qui peuvent affecter l'esthétique et les performances des articles frappés. Des exemples concrets sont partout, comme une entreprise appliquant la bonne technique de frappe thermique qui produit un niveau incroyable de détail et de texture tactile dans l'emballage et l'étiquetage — différenciant ainsi son produit parmi une multitude de produits concurrents.

Implications financières du choix d'équipements de qualité inférieure

Réagir au prix d'un embosseur thermique coûteux pourrait vous donner envie de fuir, mais choisir l'alternative moins chère peut en réalité coûter de l'argent à long terme. Un calcul approfondi des coûts démontre que les machines bon marché entraînent un faible investissement initial, mais souvent avec des pannes imprévues générant des coûts de réparation inattendus et des arrêts de production. Un exemple des conséquences financières de ces inconvénients est celui d'une entreprise qui a subi des coûts importants en raison des pannes fréquentes de machines d'embossage de mauvaise qualité, entraînant des échecs dans les livraisons. D'autre part, les machines de haute qualité sont un investissement, mais à long terme, une chose dont on peut être sûr, c'est qu'elles vont vous faire économiser de l'argent. Une bonne machine est généralement plus fiable, nécessite moins d'entretien et permet une exploitation plus fluide, donc les coûts totaux de production sont plus bas. D'un point de vue commercial, la décision financière consiste à comparer et à évaluer le coût immédiat de l'investissement contre les avantages et économies potentiels à long terme, et à réaliser la véritable valeur d'avoir des machines d'embossage thermique fiables.

Dans l'ensemble, ces facteurs soulignent le rôle crucial de machines précises et efficaces pour obtenir des résultats optimaux de production et une stabilité financière.

Mécanismes de Contrôle de la Précision et de la Pression

Systèmes de Micro-Ajustement pour un Détail Ultra-Fin

Le mécanisme de micro-ajustage est l'appareil clé permettant d'obtenir un résultat précis dans le marquage à chaud. Ces machines permettent des détails au niveau microscopique, offrant ainsi à l'industrie la possibilité de créer des designs encore plus élaborés. Les micro-ajustages contribuent à maintenir une production fluide et stable, assurant une base solide pour un fonctionnement continu, tout en réduisant les temps d'arrêt dus à des problèmes d'alignement ou d'imperfections de conception. Sans ces procédés, il ne serait pas possible de produire constamment une qualité élevée.

Systèmes Hydrauliques vs Systèmes Pneumatiques de Pression Comparés

Le choix entre les systèmes de pression hydrauliques ou pneumatiques a toujours eu un grand impact sur la performance des presses d'impression thermique. Ces cylindres hydrauliques sont puissamment précis et sont connus pour leur force dans les applications où un ajustement actif n'est plus suffisant. Car ils ont une pointe souple qui reste en contact avec le papier. Mais ils peuvent être complexes et coûteux, nécessitant des soins fréquents. En revanche, les systèmes pneumatiques peuvent être plus simples et plus pratiques à utiliser, mais sont susceptibles d'être moins précis que les systèmes hydrauliques. Ils sont les meilleurs si vous essayez plutôt d'être efficace et de détecter rapidement les menaces plutôt que de faire un travail parfaitement détaillé. Pour de nombreux utilisateurs, la décision dépend de l'application - mais la tendance continue de pencher vers les systèmes hydrauliques lorsque la précision est primordiale.

Technologies d'Alignement Guidées par Laser

Les solutions d'alignement guidées par laser avancées ont considérablement influencé le secteur du marquage thermique en augmentant l'efficacité de production et la qualité des pièces. Ces systèmes disposent d'une visualisation optique utilisée pour s'assurer que le matériau est correctement centré avant le marquage, afin de réduire les déchets et d'accélérer les temps de production. Un positionnement précis est particulièrement important pour garantir la qualité des produits, ce qui affecte ainsi l'efficacité de la ligne de production. À l'avenir, les progrès dans la technologie laser restent une promesse actuelle d'automatisation et de précision accrue. Dans les années à venir, les tendances du marché montrent une direction vers l'intégration de l'IA avec les systèmes guidés par laser pour améliorer la précision d'alignement et l'efficacité opérationnelle.

Stabilité thermique et capacités d'ajustement

Chauffage à double zone pour matériaux complexes

La technologie de la machine de marquage thermique a évolué et la technologie de chauffage à double zone est rien de moins qu'innovante. Cette fonctionnalité offre une capacité de contrôle de température indépendant dans différentes zones de la machine, garantissant un chauffage précis de nombreux matériaux ayant des comportements thermiques différents. Les éléments de Hi-Tech Elements offrent aux fabricants des avantages significatifs tels que l'utilisation de plastiques à haute densité et de matériaux composites qui nécessitent des cycles de chauffage très spécifiques pour éviter toute déformation et obtenir un résultat uniforme. Le chauffage à double zone permet de soutenir ces matériaux de manière plus efficace et offre un grand avantage par rapport aux systèmes à simple zone pour les besoins de fabrication complexes. Cela est particulièrement utile pour les organisations qui traitent des emballages complexes et d'impression de grandes étiquettes, où la précision est absolument essentielle.

Systèmes de Récupération de Température Intelligents

Des systèmes de récupération de température intelligents sont utilisés pour garantir l'uniformité de la température pendant les processus de frappe à chaud. Ces unités réagissent rapidement aux changements de température sans perte excessive de temps de production et maintiennent l'intégrité des produits tout au long du cycle. Les usines ayant réussi à intégrer efficacement ces systèmes ont connu moins d'arrêts, ce qui a entraîné une productivité accrue et moins de déchets matériels. Des études de cas ont également été menées sur des entreprises dans des secteurs difficiles - comme l'emballage électronique qui nécessite un contrôle thermique précis - qui ont obtenu de très bons résultats en déployant cette technologie. Par conséquent, de tels systèmes contribuent non seulement à l'amélioration de l'efficacité du flux opérationnel, mais aussi à la qualité globale de la production.

Contrôleurs PID numériques pour une précision de ±1°C

Les contrôleurs PID numériques sont essentiels pour un contrôle précis de la température du Hot Stamping avec une précision allant jusqu'à ±1°C, en offrant des ajustements de chauffe en temps réel, ce qui permet d'estampiller à la température requise en fonction de l'application d'embossage souhaitée. Ce niveau de précision améliore positivement le contrôle du processus, en fournissant aux fabricants les moyens d'atteindre des tolérances de qualité strictes et de minimiser les déchets dus à des défauts induits par la température. À l'avenir, les améliorations des contrôleurs PID pourraient également augmenter l'efficacité et la flexibilité, en créant des dispositifs intelligents qui modifient les paramètres utilisateur (par exemple, pour satisfaire les besoins d'un patient) en réponse aux retours de données en temps réel. Cela pourrait bien être la "prochaine grande chose" dans l'estampillage thermique, devenant ainsi plus efficace et plus polyvalent pour différents matériaux et exigences de production.

Cette section sur la stabilité de la température met en avant l'importance d'intégrer des technologies avancées comme le chauffage à double zone, la récupération intelligente de la température et les contrôleurs PID numériques dans les machines modernes de hot stamping. En exploitant ces avancées technologiques, les fabricants peuvent atteindre une précision supérieure, maintenir l'intégrité du produit et améliorer considérablement l'efficacité globale.

Platines spécialisées pour supports délicats

L'utilisation d'une platen à usage spécifique apporte une contribution significative au traitement de substrats fragiles dans le processus de hot stamping. Ces platines sont conçues pour traiter des matériaux tels que le tissu, le papier, le cuir et les non-tissés sans endommager le substrat pendant l'estampillage. Il est essentiel de veiller à ce que ces matériaux fragiles ne soient pas abîmés par des aspects techniques stricts tels que la pression contrôlée et la répartition de la chaleur. Les retours du marché montrent un gain de performance notable lorsque des platines spéciales sont utilisées, car la précision du processus est considérablement améliorée lors de l'exécution du design d'estampillage sur des articles délicats. En optimisant ces composants, les machines de hot stamping peuvent être ajustées pour répondre aux exigences de haute qualité et finesse fréquemment requises dans les produits haut de gamme et les articles plus sensibles.

Maintien par vide pour surfaces minces/courbées

La fonction de maintien par vide offre une approche novatrice pour manipuler des profils fins ou des profils avec des courbures dans les machines de hot stamping. Cette fonction maintient le substrat en place, éliminant ainsi tout mouvement indésirable et toute déformation fréquemment rencontrés avec des substrats délicats ou de formes irrégulières. En particulier, dans les industries automobile et électronique, cette technologie apporte un avantage considérable, car ici la qualité et la répétabilité sont essentielles. Les utilisateurs partagent souvent des histoires sur des augmentations significatives de productivité et de qualité après avoir utilisé les fonctions de maintien par vide, constatant moins d'erreurs de production et plus de précision pour les conceptions complexes. À mesure que l'utilisation du hot stamping évolue, des spécifications comme celles-ci montrent son potentiel en termes de flexibilité et de capacité à traiter différentes applications de matériaux.

Efficacité opérationnelle et intégration de l'automatisation

Modes de traitement par lots contrôlés par PLC

Les PLC sont essentiels pour réaliser le traitement par lots dans l'industrie contemporaine. Ces systèmes favorables à l'automatisation maximisent l'efficacité et la productivité de la consolidation multi-processus. Avec l'utilisation de systèmes basés sur PLC, les entreprises ont souvent besoin d'une intervention humaine moindre, ce qui réduit ainsi la possibilité d'erreurs routinières tout en devenant plus productives. Plus important encore, le traitement par lots automatique garantit non seulement une qualité de sortie constante, mais se conforme également aux normes industrielles pour une haute performance et est capable de nourrir la production. Cette intégration technique est particulièrement avantageuse pour les entreprises axées sur l'évolutivité et la fiabilité.

Systèmes de Chargement/Avancement Automatique de Film

Le procédé de hot stamping renaît grâce à un système de alimentation automatique de la feuille qui assure une alimentation sans défaut et précise. Cette automatisation soutient l'augmentation de la vitesse de production, garantit une application plate et uniforme de tous les motifs, réduit les erreurs pouvant survenir dans les processus manuels. Les personnes qui utilisent ces systèmes nous disent encore et encore qu'elles constatent des améliorations significatives en termes d'efficacité, et de nombreux clients affirment qu'ils observent un véritable ‘changement radical’ dans leur manière de travailler lorsque nous portons leurs améliorations à l'étape suivante de l'automatisation et renforçons encore plus la précision et le temps de fonctionnement. Ces systèmes sont importants dans les scénarios de fabrication où l'accent est mis sur l'efficacité temporelle et la qualité de production, ce qui entraîne souvent des améliorations mesurables du rendement final de la production.

Interfaces Ergonomiques avec Fonctions de Mémoire Préréglées

Paramètres d'une interface moderne ergonomique et conviviale avec fonctions de mémoire pour les machines de hot stamping. Il s'agit d'une fonction d'interface ergonomique combinée à des pré-réglages avec option de mémoire pour les machines de hot stamping, ce qui représente une amélioration substantielle en matière de conception de l'interface utilisateur-machine. La courbe d'apprentissage est minimale, augmentant la préférence des opérateurs et la productivité tout en réduisant le temps d'apprentissage avec un niveau supérieur de confort tout en améliorant la productivité à la fin de la journée ! Les fonctions de mémoire pré-réglées contribuent également à la précision, permettant ainsi aux utilisateurs de répéter le même travail avec exactitude et un minimum de temps de mise en place. Ces capacités sont souvent louées par les opérateurs pour leur convivialité, qui facilite le processus de production et réduit les erreurs. Aspects clés : L'intégration stratégique de ces aspects clés reflète une attention portée à la satisfaction de l'utilisateur et au potentiel d'amélioration de la marque, ainsi qu'à une préoccupation opérationnelle.

FAQ

Pourquoi le choix de la machine de hot stamping est-il important pour la fabrication ?

Choisir la bonne machine de hot stamping est crucial car cela influence la qualité, la cohérence et les performances financières. Une ingénierie précise garantit que les machines produisent constamment des produits irréprochables, améliorant ainsi la qualité et réduisant les déchets.

Quelles sont les implications financières du choix d'équipements de hot stamping de mauvaise qualité ?

Le choix d'équipements de mauvaise qualité peut entraîner des pannes coûteuses, des réparations fréquentes et des retards de production, impactant négativement les résultats financiers. Investir dans des machines de haute qualité peut réduire ces risques et offrir des économies à long terme.

Comment les systèmes de micro-ajustement bénéficient-ils aux opérations de hot stamping ?

Les micro-ajustements permettent de réaliser des détails ultra-fins, permettant aux fabricants d'obtenir des conceptions complexes avec précision, ce qui améliore la qualité des produits et minimise les perturbations.

Quels sont les avantages des systèmes de pression hydraulique par rapport aux systèmes pneumatiques ?

Les systèmes hydrauliques offrent une puissance et une précision supérieures, ce qui les rend idéaux pour un travail détaillé. Ils maintiennent une pression constante, ce qui est crucial pour un marquage de haute qualité. Les systèmes pneumatiques sont plus simples mais peuvent manquer de cette précision.

Comment l'alignement guidé par laser améliore-t-il les processus de marquage thermique ?

L'alignement guidé par laser assure une précision des matériaux, réduisant les déchets et augmentant les vitesses de production. Il améliore l'efficacité du processus et la cohérence du produit en maintenant un alignement précis tout au long des opérations.

Table des Matières

- Introduction : Le rôle crucial du choix de la machine à chaud-stampillage

- Pourquoi l'ingénierie de précision impacte les résultats de production

- Implications financières du choix d'équipements de qualité inférieure

- Mécanismes de Contrôle de la Précision et de la Pression

- Stabilité thermique et capacités d'ajustement

- Efficacité opérationnelle et intégration de l'automatisation

-

FAQ

- Pourquoi le choix de la machine de hot stamping est-il important pour la fabrication ?

- Quelles sont les implications financières du choix d'équipements de hot stamping de mauvaise qualité ?

- Comment les systèmes de micro-ajustement bénéficient-ils aux opérations de hot stamping ?

- Quels sont les avantages des systèmes de pression hydraulique par rapport aux systèmes pneumatiques ?

- Comment l'alignement guidé par laser améliore-t-il les processus de marquage thermique ?