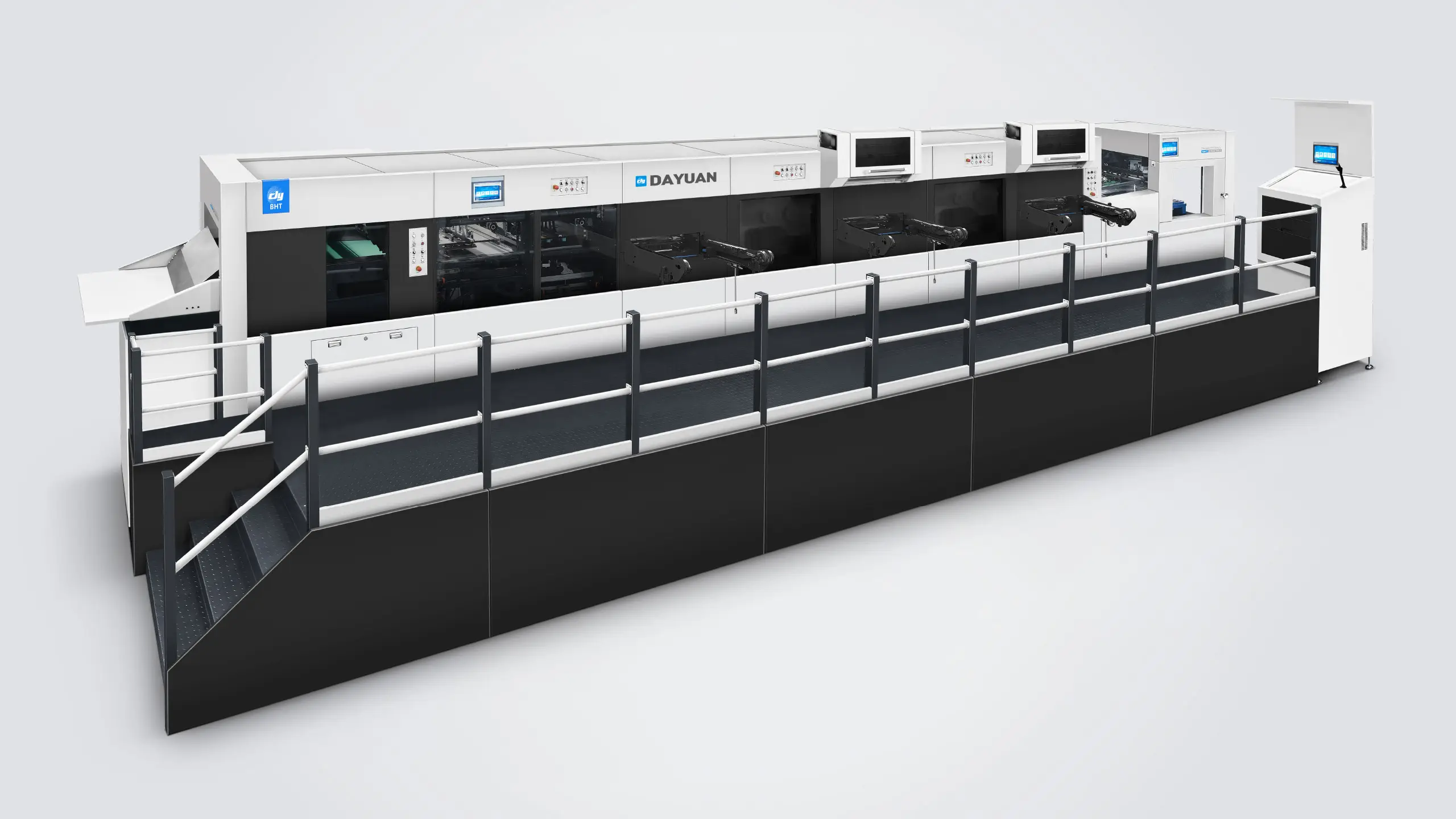

Wprowadzenie: Kluczowa rola wyboru maszyny do termowypalania

Dla firm specjalizujących się w produkcji, ważne jest, aby wybrały odpowiednią maszynę do gorącego naklejania folii; jakość bowiem może determinować wyniki produkcyjne. Dokładne inżynierowanie to precyzyjny (dokładny lub zaskakująco bliski celowi) projekt i konstrukcja maszyn w celu minimalizacji błędów oraz wykonywania pracy spójnie i dokładnie, tak aby każde i każdy znakowany produkt jak najbliżej odpowiadał wysokim standardom jakości ustalonym dla niego. Kluczowe dla sektorów, takich jak opakowania czy media drukowane, które mogą być wpływowane przez najmniejsze odchylenia w wyglądzie lub funkcjonalności produktu. Na przykład, praca z najwyższej jakości sprzętem, takim jak formy miedziane i mosiężne, umożliwi, że gorące naklejanie przetrwa sprawdzian czasem, dostarczając wiarygodnych wyników w ciągu miliona odbitek, według Universal Engraving.

Dlaczego Dokładne Inżynierowanie Ma Wpływ Na Wyniki Produkcji

Gdy chodzi o produkcję, a zwłaszcza o gorące naklejanie, precyzyjne inżynierowanie jest jej podstawą. Pozwala maszynie na wielokrotne przetwarzanie materiału w produkt o wysokiej jakości bez jakichkolwiek defektów, co jest absolutnie lepsze niż tradycyjna operacja ręczna, znacząco poprawiając stabilność i tempo produkcji produktu. Wybór wyposażenia z precyzyjnym inżynierowaniem pomoże przedsiębiorstwom uniknąć problemów związanych z niezgodnymi transferami folii, które mogą wpłynąć na estetykę i wydajność naklejanych elementów. Prawdziwe przykłady są wszędzie, np. firma stosująca odpowiednią technikę gorącego naklejania, która produkuję niesamowity poziom szczegółowości i dotykowej tekstury w opakowaniach i etykietach – odznaczając swój produkt od morza produktów rywalizujących o uwagę klienta.

Skutki finansowe wyboru niskiej jakości sprzętu

Reakcja na cenę drogiego aparatu do gorącego naklejania może sprawić, że zechcesz uciec, ale wybór tańszej alternatywy może kosztować więcej pieniędzy w dłuższej perspektywie. Wyszczególnienie kosztów pokazuje, że tanie maszyny prowadzą do niskich początkowych inwestycji, ale często wiążą się z nagłymi awariami, generując nieprzewidziane koszty napraw i przerwy w produkcji. Przykładem konsekwencji finansowych takich wad jest firma, która poniosła znaczne koszty z powodu częstych awarii maszyn do naklejania o gorszej jakości, co prowadziło do niepowodzeń w dostawach. Z drugiej strony, wysokiej jakości maszyny to inwestycja, ale na dłuższą metę jednym z rzeczy, na które możesz liczyć, jest oszczędność pieniędzy. Dobre maszyny są zwykle bardziej niezawodne, wymagają mniej konserwacji i umożliwiają płynniejsze działanie, a więc łączne koszty produkcji są niższe. Z punktu widzenia biznesu, decyzja finansowa polega na porównaniu i ocenie natychmiastowych kosztów inwestycyjnych z potencjalnymi długoterminowymi korzyściami i oszczędnościami oraz uznanie prawdziwej wartości posiadania niezawodnych maszyn do gorącego naklejania.

Ogólnie rzecz biorąc, te czynniki podkreślają kluczowe znaczenie precyzyjnego i wydajnego sprzętu w osiąganiu optymalnych wyników produkcyjnych i finansowej stabilności.

Mechanizmy Sterowania Precyzją i Ciśnieniem

Systemy Mikroregulacji do Ultra-Dokładnego Detalowania

Mechanizm mikroregulacji jest kluczowym elementem umożliwiającym uzyskanie dokładnych wyników w procesie tłoczenia na gorąco. Te maszyny pozwalają na detale na poziomie mikroskopowym, dając branży możliwość tworzenia jeszcze bardziej szczegółowych projektów. Mikroregulacje pomagają utrzymać płynny i stabilny przebieg produkcji, stanowiąc podstawę dla ciągłej pracy, oraz skracają przestoje spowodowane problemami z wyrównaniem lub niedoskonałościami projektu. Bez tych procesów niemożliwe byłoby uzyskiwanie stałej, wysokiej jakości produkcji.

Hydrauliczne a pneumatyczne systemy ciśnienia - porównanie

Wybór między układami ciśnieniowymi hydraulicznymi lub pneumatycznymi zawsze miał duży wpływ na wydajność pras do gorączkowego naklejania. Te walec hydrauliczne są mocno precyzyjne i znane są ze swojej mocy w zastosowaniach, gdzie aktywna regulacja już nie wystarcza. Posiadają one miękką, elastyczną końcówkę, która utrzymuje kontakt z papierem. Jednak mogą być skomplikowane i drogie, wymagając częstego utrzymania. Natomiast układy pneumatyczne mogą być prostsze i bardziej wygodne w użytkowżyciu, ale są podatne na mniejszą precyzję niż układy hydrauliczne. Są najlepsze, jeśli bardziej dążysz do efektywności i wykrywania zagrożeń niż do doskonałej detaliczności. Dla wielu użytkowników decyzja zależy od zastosowania – ale wahadło coraz częściej skłania się ku układom hydraulicznym, gdy precyzja ma pierwszeństwo.

Technologie Laserowego Wyrównania

Wydawnicze rozwiązania z wykorzystaniem laserowego kierowania wyrównaniem miały duży wpływ na sektor gorącego naklejania, zwiększając efektywność produkcji i jakość części. Te systemy mają optyczne wizualizacje, które są używane do łączenia interfejsów, aby upewnić się, że materiał jest odpowiednio wyśrodkowany przed naklejeniem, co redukuje marnotrawstwo i przyspiesza czasy produkcyjne. Dokładne pozycjonowanie jest szczególnie ważne, aby zapewnić jakość produktów, a tym samym wpływa na efektywność linii produkcyjnej. W przyszłości postępy w technologii laserowej pozostają obiecujące pod względem automatyzacji i większej dokładności. W dalszym ciągu trendy rynkowe wskazują na kierunek fuzji sztucznej inteligencji z laserowymi systemami kierowanymi, aby zwiększyć dokładność wyrównania i efektywność operacyjną.

Stabilność temperatury i możliwości dostosowywania

Podwójne ogrzewanie strefowe dla złożonych materiałów

Technologia maszyn do hot stamping uległa zmianie, a technologia podgrzewu w dwóch strefach to niczym nie gorsza innowacja. Ta funkcja oferuje możliwość niezależnej kontroli temperatury w różnych strefach maszyny, co gwarantuje dokładne nagrzewanie wielu materiałów o różnych zachowaniach termicznych. Elementy od Hi-Tech Elements oferują producentom istotne zalety, takie jak użycie plastików o wysokiej gęstości i materiałów złożonych, które wymagają bardzo określonych cykli grzewczych, aby zapobiec deformacjom i uzyskać jednolity wynik. Podgrzew dwustrefowy umożliwia bardziej efektywne obsługiwania tych materiałów i daje ogromną przewagę w porównaniu do systemów jednostrefowych dla złożonych wymagań produkcyjnych. Jest to szczególnie przydatne dla organizacji zajmujących się złożonymi pakowaniami i drukowaniem etykiet o wysokim rozdzielczości, gdzie precyzja jest absolutnie niezbędna.

Inteligentne Systemy Odzysku Temperatury

Systemy inteligentnego odzysku temperatury są wykorzystywane do zapewnienia jednolitości temperatury podczas procesów gorącego naklejania. Te jednostki szybko reagują na zmiany temperatury bez znacznego utraty czasu produkcyjnego i utrzymują integralność produktów w ciągu całego cyklu. Zakłady, które skutecznie zintegrowały te systemy, zaświadczyły mniej przestoju, co prowadzi do większej produktywności i mniejszego marnotrawia materiałów. Przeprowadzono również studia przypadku dotyczące firm z trudnych branż - takich jak opakowywanie elektroniczne, które wymaga dokładnej kontroli temperatury - które uzyskały doskonałe wyniki dzięki wdrożeniu tej technologii. W rezultacie takie systemy nie tylko przyczyniają się do poprawy efektywności przepływu operacyjnego, ale także do jakości produkcji w ogólności.

Cyfrowe kontrolery PID dla dokładności ±1°C

Cyfrowe kontrolery PID są kluczowe dla dokładnego sterowania temperaturą w gorącym naklejaniu z dokładnością do ±1°C, zapewniając dynamiczną regulację podgrzewania, co pozwala na naklejanie w temperaturze wymaganej przez konkretną aplikację embosingu. Ten poziom precyzji pozytywnie wpływa na kontrolę procesu, oferując producentom narzędzia do osiągnięcia ścisłych tolerancji jakościowych i minimalizacji odpadów spowodowanych defektami wynikającymi z temperatury. W przyszłości ulepszenia kontrolerów PID mogą również zwiększyć wydajność i elastyczność, tworząc inteligentne urządzenia, które modyfikują ustawienia użytkownika (np. aby zaspokoić potrzeby pacjenta) na podstawie natychmiastowych danych zwrotnych. Może to stać się "następną gorącą" rzeczą w zakresie gorącego naklejania, stając się zarówno bardziej efektywnym, jak i bardziej uniwersalnym rozwiązaniem dla różnych materiałów i wymagań produkcyjnych.

Ten rozdział dotyczący stabilności temperatury podkreśla wagę zastosowania zaawansowanych technologii, takich jak podgrzewanie w dwóch strefach, inteligentne odzyskiwanie temperatury i kontrolery PID w nowoczesnych maszynach do hot stamping. Dzięki wykorzystaniu tych osiągnięć technologicznych, producenci mogą osiągnąć wyższą precyzję, utrzymać integralność produktu oraz znacząco poprawić ogólną wydajność.

Specjalne płyty dla wrażliwych podłoży

Użycie specjalnego podłoża przyczynia się znacząco do obróbki kruchych materiałów w procesie gorącego naklejania. Te podłoża są konstruowane tak, aby móc przetwarzać materiały, takie jak tkaniny, papier, skóra i nieczynne bez uszkodzenia podłoża podczas naklejania. Należy zadbać o to, aby te kruche materiały nie były uszkodzone przez surowe aspekty techniczne, takie jak kontrolowany ciśnienie i rozkład ciepła. Opinia rynkowa jest istotnym wsparciem wydajności, gdy używane są specjalne podłoża, ponieważ precyzja poprzednika jest znacznie poprawiona podczas wykonywania projektu naklejania na delikatne artykuły. Poprzez optymalizację tych części, maszyny do gorącego naklejania mogą być dostosowane do wysokich standardów jakościowych, które często są wymagane w produktach luksusowych i bardziej wrażliwych przedmiotach.

Przytrzymanie próżniowe dla cienkich/krzywych powierzchni

Funkcja przytrzymywania próżniowego oferuje przełomowe rozwiązanie obsługi cienkich profili lub profili z zakrzywieniami w maszynach do gorącego naklejania. Ta funkcja utrzymuje podłoże w miejscu, eliminując niepożądane ruchy i deformacje, które często występują przy delikatnych lub nieregularnie kształtnych podłożach. Specjalnie w przemyśle samochodowym i elektronicznym ta technologia przynosi ogromne korzyści, ponieważ tutaj jakość i powtarzalność jakości są kluczowe. Użytkownicy regularnie dzielą się opiniami o znaczących wzrostach produktywności i jakości wyjściowej po zastosowaniu funkcji przytrzymywania próżniowego, doświadczając mniej błędów produkcyjnych i większej precyzji w złożonych projektach. W miarę rozwoju stosowania gorącego naklejania, takie specyfikacje pokazują jego potencjał pod względem elastyczności i zdolności radzenia sobie z różnymi aplikacjami materiałów.

Efektywność działania i integracja z automatyką

Tryby przetwarzania partii kontrolowane przez PLC

PLC są kluczowe w realizacji przetwarzania partii w współczesnej przemyśle. Te przyjazne automatyce systemy maksymalizują efektywność i produktywność konsolidacji wielu procesów. Dzięki użyciu systemów opartych na PLC, firmy często wymagają mniejszego zaangażowania ludzkiego, co z kolei minimalizuje możliwość popełniania rutynowych błędów, jednocześnie stając się bardziej produktywne. Co najważniejsze, automatyczne przetwarzanie partii nie tylko gwarantuje stałą jakość wyjściową, ale również odpowiada standardom przemysłowym dla wysokiej wydajności i jest zdolne do wsparcia produkcji. Ta integracja techniczna jest szczególnie korzystna dla firm skupionych na skalowalności i niezawodności.

Automatyczne Systemy Karmienia/Postępowania Foliami

Proces wypalania gorącym znakiem odrodził się dzięki systemowi automatycznego dostarczania folii, który zapewnia idealne i dokładne zaopatrzenie w folię. Ta automatyka wspiera zwiększenie prędkości produkcji, gwarantuje płaskie i jednolite nanoszenie wszystkich wzorów oraz redukuje błędy, które mogą wystąpić w procesach ręcznych. Osoby korzystające z tych systemów powtarzają nam, że widzą istotne poprawy w efektywności, a wielu klientów mówi, że dostrzegają rzeczywisty 'przejście na wyższy poziom' w swojej pracy, gdy przynosimy ich ulepszenia na kolejny etap automatyzacji i jeszcze bardziej popędzamy dokładność i czas działania. Te systemy są ważne w sytuacjach produkcyjnych, gdzie nacisk kładziony jest na efektywność czasową i jakość produkcji, co często prowadzi do mierzalnych popraw w ostatecznym wyniku produkcji.

Ergonomiczne Interfejsy z Funkcjami Pamięci Presetu

Wygodne, przyjazne dla operatora nowoczesne ustawienia interfejsu i funkcje pamięci dla maszyn do gorącego naklejania. Jest to ergonomiczna funkcja interfejsu w połączeniu z możliwocią preustawiania z opcją pamięci dla maszyn do gorącego naklejania, co odbija istotne poprawy w zakresie projektowania interfejsu użytkownika-maszyny. Minalność jest minimalna. Podnoszenie preferencji operatora i produktywności oraz skracanie krzywej uczenia się dzięki wyższemu poziomowi komfortu, a jednocześnie poprawa produktywności na końcu dnia! Funkcje pamięci pre-ustawień dodają również precyzji, dzięki czemu użytkownicy mogą powtarzać te same zadania z dokładnością i małym czasem przygotowania. Te zdolności są często chwalone przez operatorów za ich przyjazny dla użytkownika charakter, który ułatwia proces produkcji i redukuje błędy. Kluczowe aspekty. Strategiczna integracja tych kluczowych aspektów odbija nacisk na zadowolenie użytkownika i potencjał wzmacniania marki oraz troskę o operacje.

Często zadawane pytania

Dlaczego wybór maszyny do gorącego naklejania jest ważny dla produkcji?

Wybór odpowiedniej maszyny do termowypalania jest kluczowy, ponieważ wpływa na jakość, spójność i wyniki finansowe. Dokładne inżynierowanie gwarantuje, że maszyny spójnie produkują bezупрeczne produkty, co poprawia jakość i redukuje marnotrawstwo.

Jakie są konsekwencje finansowe wyboru niskiej jakości sprzętu do termowypalania?

Wybór słabych urządzeń może prowadzić do kosztownych awarii, częstych napraw i opóźnień w produkcji, negatywnie wpływając na wyniki finansowe. Inwestycja w wysokiej jakości sprzęt może zmniejszyć takie ryzyka i zapewnić oszczędności na dłuższą metę.

Jak systemy mikropodstawiania przynoszą korzyści w operacjach termowypalania?

Mikropodstawienia umożliwiają ultra-dokładne detale, pozwalając producentom osiągnąć skomplikowane wzory z precyzją, co poprawia jakość produktu i minimalizuje zakłócenia.

Jaka są przewagi układów ciśnienia hydraulicznego nad pneumatycznymi?

Hydrauliczne układy oferują wyższą moc i precyzję, co czyni je idealnymi do pracy szczegółowej. Utrzymują one stałe ciśnienie, co jest kluczowe dla wysokiej jakości naklejania. Pneumatyczne układy są prostsze, ale mogą brakować tej precyzji.

Jak laserowe wyrównanie poprawia procesy gorącego naklejania?

Laserowe wyrównanie gwarantuje dokładność materiału, zmniejszając marnotrawstwo i zwiększając prędkości produkcji. Poprawia ono efektywność procesu i spójność produktu, utrzymując precyzyjne wyrównanie podczas operacji.

Spis treści

- Wprowadzenie: Kluczowa rola wyboru maszyny do termowypalania

- Dlaczego Dokładne Inżynierowanie Ma Wpływ Na Wyniki Produkcji

- Skutki finansowe wyboru niskiej jakości sprzętu

- Mechanizmy Sterowania Precyzją i Ciśnieniem

- Stabilność temperatury i możliwości dostosowywania

- Efektywność działania i integracja z automatyką

-

Często zadawane pytania

- Dlaczego wybór maszyny do gorącego naklejania jest ważny dla produkcji?

- Jakie są konsekwencje finansowe wyboru niskiej jakości sprzętu do termowypalania?

- Jak systemy mikropodstawiania przynoszą korzyści w operacjach termowypalania?

- Jaka są przewagi układów ciśnienia hydraulicznego nad pneumatycznymi?

- Jak laserowe wyrównanie poprawia procesy gorącego naklejania?