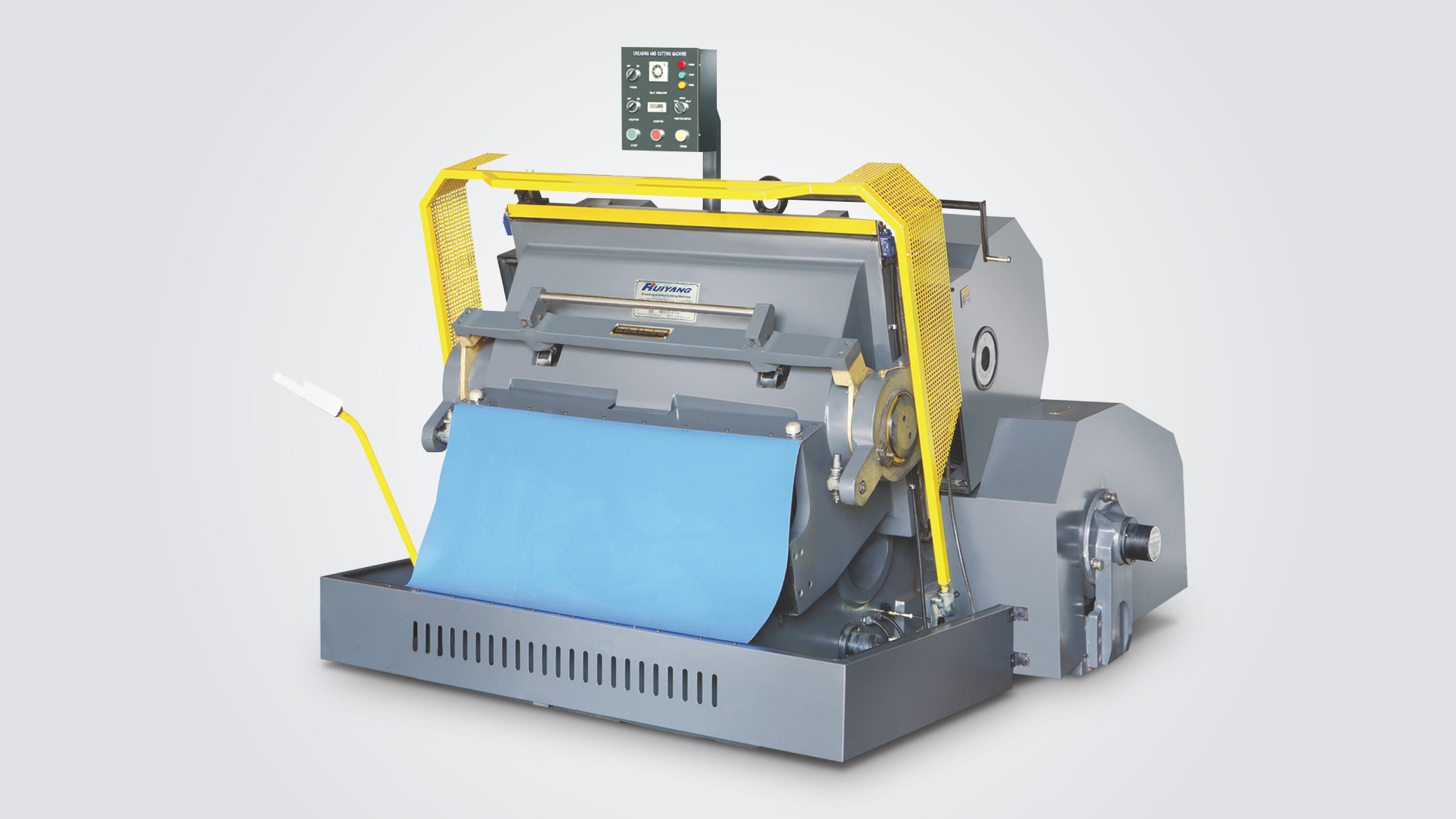

Rozumienie własnych potrzeb produkcyjnych dla Maszyna bigująca

Ocena objętości produkcji i przepływności

Wybór odpowiedniej maszyny do zwinięcia zaczyna się od poznania wielkości produkcji, którą należy obsłużyć. Większość przedsiębiorstw powinna najpierw dokonać przeglądu swoich tygodniowych i miesięcznych wyników, zanim podejmie decyzję o zakupie. Dobry dopasowanie mocy maszyny do rzeczywistych potrzeb produkcyjnych zapobiega bólom głowy w przyszłości. Wskaźnik przepustowości jest również istotny. Liczba arkuszy, które maszyna może przetwarzać na godzinę, bezpośrednio wpływa na to, jak dobrze pasuje do istniejących przepływów pracy. W przypadku porównania opcji należy sprawdzić w oparciu o standardy branżowe dotyczące wydajności przepustowej w różnych modelach. Dane z innych producentów, którzy kupili podobne urządzenia często mówią lepiej niż tylko specyfikacje. Uprawnienie się oznacza uniknięcie niewystarczających urządzeń, które spowalniają lub przewracają inwestycje, które przez większość dni siedzą bezczynne.

Identyfikacja typów materiałów i grubości

Przy wyborze maszyny do zwinięcia należy wziąć pod uwagę, jakie materiały będą w niej używane. Pomyślcie o wszystkich różnych podłogach, z którymi codziennie mamy do czynienia, zwykłym papierze o różnych ciężarach od lekkiego do ciężkiego, plus tych trudnych materiałach syntetycznych. Zrozumienie grubości tych materiałów ma znaczenie, ponieważ nie wszystkie maszyny radzą sobie ze wszystkimi problemami tak samo dobrze. Większość ludzi sprawdza, co producenci mówią o tym, które materiały najlepiej pasują do ich sprzętu. Niektórzy specjaliści w branży mają nawet listę kompatybilnych materiałów, które są w pobliżu, gdy się wybierają. Zrównoważenie tego, co może zrobić maszyna, z tym, czego potrzebują nasze materiały, ma sens dla każdego, kto chce płynniejszych operacji i lepszych fałd w różnych rodzajach prac drukowania, dużych i małych.

Główne cechy do oceny w maszynie do kreślenia

Poziomy automatyzacji: Ręczna vs. Półautomatyczna vs. Pełna automatyzacja

Wybór maszyny do skręcania oznacza zapoznanie się z różnymi poziomami automatyki dostępnymi na rynku, zasadniczo istnieją trzy główne kategorie: ręczna, półautomatyczna i pełna automatyczna. Wymagana ilość pracy praktycznej różni się w zależności od kraju. W przypadku modeli ręcznych pracownicy muszą cały czas sami wszystko obsługiwać, co często powoduje wzrost kosztów personelu i czasami powoduje nierównomierne wyniki. Półautomatyczne wersje nieco zmniejszają obciążenie pracą, ale nadal wymagają monitorowania przez operatorów podczas biegów, znajdowania środka między wydatkami a osiąganiem dobrej wydajności. Całkowicie automatyczne systemy robią cuda w zmniejszaniu potrzeb pracowników i zwiększaniu ilości wykonanych prac na godzinę, chociaż wstępne koszty inwestycji są dość wysokie, a koszty utrzymania z czasem się zwiększają. Dane z branży pokazują, że te zaawansowane maszyny znacznie zwiększają wydajność zakładu, ale wiele małych operacji ma trudności z uzasadnieniem ich finansowego zastosowania. Dlatego podejmując decyzję o poziomie automatyzacji, producenci powinni naprawdę spojrzeć na to, co działa najlepiej dla ich konkretnej sytuacji, biorąc pod uwagę zarówno ograniczenia finansowe, jak i rzeczywiste wymagania produkcyjne.

Dostosowywalna głębokość kreślenia i precyzja

Zmienna głębokość zwinięcia ma znaczenie dla pracy z różnymi materiałami. Maszyny potrzebują tej funkcji, aby obsługiwać wszystko, od lekkiego papieru po ciężkie kartony, co naprawdę poszerza ich możliwości do różnych zadań. Dokładna precyzja jest również ważna, ponieważ daje ona produktom czysty, gotowy wygląd, jakiego oczekują klienci. W większości specyfikacji producentów ujawniono, dlaczego takie zmiany są tak ważne. Weźmy np. niektóre modele, które są wyposażone w mikroustawienia, pozwalające operatorom dostosować poziom ciśnienia do tego, by zapobiec rozdarciu, a jednocześnie uzyskać ostre zęby. Większa precyzja oznacza lepszą jakość pracy i mniej marnotrawstwa materiału w czasie. Firmy, które inwestują w sprzęt o dobrej dostosowalności i dokładności, mają tendencję do dostrzegania realnych ulepszeń w swoich produktach końcowych oraz konsekwentnych wyników z partii na partię.

Zgodność z Materiałami i Wymagania Specyficzne dla Aplikacji

Obsługa Papierów Laminowanych i Druków Cyfrowych

Praca z papierem powlekanym i cyfrowymi wydrukiami przynosi własne bóle głowy, głównie z problemami, takimi jak zniekształcenie i te irytujące nierównomierne fałdy. Glinkowe wykończenie papieru powlekanego powoduje, że pęka wzdłuż linii złożonych, co wygląda naprawdę źle, gdy jest drukowane w ciemniejszych kolorach. Z cyfrowymi odciskami jest zupełnie inny problem, bo czasami toner po prostu nie przykleja się odpowiednio do powierzchni. Aby obejść te problemy, należy starannie dostosować urządzenia. Większość doświadczonych drukarzy powie każdemu, kto posłucha, o tym, jak włożyć głębokość zwinięcia i ciśnienie, aby uzyskać ładne, czyste fałdy bez uszkodzeń. Ludzie z branży wiedzą z doświadczenia, że dobre wyniki wynikają z wysokiej jakości pracy z tworzeniem, dlatego wiele sklepów inwestuje w specjalistyczne urządzenia specjalnie zbudowane do obsługi zarówno cyfrowych wyników, jak i powlekanych materiałów.

Rozwiązywanie wyzwań związanych z materiałami recyklingowymi lub specjalnymi

Praca z materiałami pochodzącymi z recyklingu i specjalistycznymi stwarza wyjątkowe problemy podczas procesu zwinięcia. Wiele z tych materiałów ma niespójne struktury włókien, co sprawia, że są podatne na nieprzewidywalne pęknięcie lub złożenie. Aby to rozwiązać, operatorzy muszą dostosować ustawienia maszyny w zależności od rodzaju materiału, z którym mają do czynienia. Niektóre z najczęstszych rozwiązań obejmują obniżenie ciśnienia zwinięcia i dostosowanie dokładnego miejsca umieszczenia zwinięć. Badania wskazują, że zmiana ustawień temperatury w sprzęcie może mieć znaczący wpływ na pracę z materiałami pochodzącymi z recyklingu, zmniejszając w niektórych przypadkach liczbę pęknięć o około 30%, zgodnie z raportami branżowymi. Dlatego nowoczesne maszyny muszą być wystarczająco elastyczne, by obsługiwać wszelkiego rodzaju materiały bez kompromisu w jakości, czego producenci coraz częściej domagają się, ponieważ zrównoważony rozwój staje się coraz ważniejszy w produkcji opakowań.

Rozważania dotyczące kosztów i długoterminowa rentowność

Wyważanie początkowego inwestycji z kosztami utrzymania

Firmy, które myślą o zakupie maszyny do zwinięcia, zazwyczaj patrzą na to, ile wydadzą początkowo, w porównaniu z tym, jakiej konserwacji będą musieli sprostać w przyszłości. Oczywiście, zakup najwyższej klasy maszyny do zwinięcia wymaga wysokiej ceny, ale wielu uważa, że dzięki oszczędnościom na naprawach i konserwacji na dłuższą metę warto za nią zapłacić. Maszyny, które działają niezawodnie, mają tendencję do rzadziej się rozpadać i nie wymagają częstego wymiany części, co oznacza, że produkcja działa płynnie bez tych kosztownych przerw. Z danych finansowych wynika, że choć te trwałe maszyny kosztują więcej, ich codzienne koszty eksploatacji są znacznie niższe. W ciągu kilku lat ten wzór prowadzi do znacznie lepszych zysków dla firm, które są skłonne inwestować w jakość od samego początku, zamiast ograniczać koszty, aby zaoszczędzić kilka dolarów.

Ocena efektywności energetycznej i oszczędności operacyjnych

To, jak energooszczędna jest maszyna do zwinięcia, ma istotne znaczenie dla obniżenia kosztów eksploatacji. Maszyny zbudowane z tymi specjalnymi funkcjami oszczędności energii zmniejszają emisję dwutlenku węgla, ale oznaczają również mniejsze rachunki za prąd pod koniec miesiąca, co daje prawdziwe oszczędności rok po roku. Spójrzcie na etykiety na większości nowoczesnych urządzeń. Wyroby takie jak ENERGY STAR dają producentom dobre kryteria porównywania różnych modeli. Widzieliśmy wiele sklepów opowiadających nam historie o wymianie starych sprzętów na nowsze, energooszczędniejsze wersje i obserwowaniu ich poprawy, jednocześnie zaznaczając pole w raportach zrównoważonego rozwoju. Oszczędności nagromadzą się tak szybko, że wiele firm odzyskuje inwestycje szybciej niż się spodziewano, zwłaszcza biorąc pod uwagę zachęty podatkowe, które niektóre rządy oferują za ekologiczne działania. Dla małych i średnich przedsiębiorstw, które chcą ograniczyć wydatki bez zaniedbywania jakości, taki wzrost ma sens zarówno dla biznesu, jak i dla środowiska.

Najlepsze praktyki operacyjne dla optymalnego wydajności

Porady dotyczące kalibracji i regularnego konserwowania

Aby uzyskać dobre wyniki z maszyny do zwinięcia, trzeba je odpowiednio kalibrować i regularnie je utrzymywać. Kiedy maszyny nie są dobrze skalibrowane, kończymy z problemami, takimi jak krzywe fałdy lub produkty, które po prostu nie wyglądają profesjonalnie. Większość sklepów uważa, że przestrzeganie zasadniczego harmonogramu konserwacji robi różnicę. Zacznij od dokładnego oczyszczania każdego elementu, aby z czasem nie nagromadzić brudów. Sprawdź te ostrza i rolki pod kątem śladów zużycia, ponieważ zużyte części zdecydowanie wpłyną na jakość. Upewnij się też, że wszystko jest dokładnie tak, jak zaleca producent w instrukcji obsługi. Firmy takie jak Technifold tworzą szczegółowe przewodniki, które pomagają operatorom wiedzieć, czego szukać podczas inspekcji. Wykonanie tych prostych kroków oznacza mniejszą liczbę awarii i lepszą wydajność dla każdej firmy prowadzącej operacje zwinięcia.

Szkolenie personelu do bezpiecznego i efektywnego korzystania z maszyn

Kiedy mowa o maszynach do zwinięcia, nikt nie kwestionuje, jak ważne jest dobre szkolenie personelu dla utrzymania bezpiecznych i produktywnych operacji. Właściwe szkolenie zapewnia pracownikom dokładne zrozumienie sposobu obsługi tych maszyn, zapobiega wypadkom, a jednocześnie chroni przed uszkodzeniem kosztownych urządzeń w wyniku niewłaściwego użytkowania. Dobrze wyszkolony personel naprawdę ma duże znaczenie dla codziennych działań maszyn, ograniczając nieoczekiwane awarie i utrzymując płynne przebieg produkcji. Dane branżowe również jasno pokazują: firmy, które poświęcają czas i zasoby na ciągłe szkolenia, mają tendencję do zwiększania liczby wyników, a jednocześnie widzą mniej incydentów w zakładzie. Dla większości producentów nie chodzi już tylko o zgodność. Stało się to standardową praktyką, ponieważ inteligentni operatorzy po prostu z czasem osiągają lepsze wyniki.

Najczęściej zadawane pytania

Co powinienem uwzględnić podczas oceny objętości produkcji dla maszyny do robienia fałdów?

Należy ocenić tygodniowe i miesięczne zapotrzebowanie firmy na produkcję oraz wziąć pod uwagę wydajność maszyny, aby upewnić się, że jest zgodna z celami produkcyjnymi.

Jakie materiały mogą być obsługiwane przez maszyny do kresecia?

Maszyny do zaginania mogą obsługiwać różne podłoża, takie jak tektura, różne gatunki papieru oraz materiały syntetyczne. Ważne jest, aby sprawdzić specyfikację maszyny pod kątem kompatybilności.

Jak poziomy automatyzacji wpływają na wybór maszyny do kresecia?

Poziomy automatyzacji określają stopień potrzebnej interwencji człowieka. Maszyny ręczne wymagają większego nakładu pracy, podczas gdy całkowicie automatyczne maksymalizują wydajność przy minimalnym nakładzie pracy, choć kosztują więcej.

Dlaczego ważna jest dostosowalna głębokość zagięcia?

Dostosowalna głębokość zagięcia pozwala maszynom na obsługę różnych grubości materiału, co zapewnia uniwersalność i wysokiej jakości wyjście w różnych projektach.

Jak utrzymać optymalne wydajność maszyny do zagięć?

Regulaminowa kalibracja i rutynowe konserwacje, w tym czyszczenie oraz sprawdzanie części pod kątem zużycia, są kluczowymi praktykami niezbędnymi do utrzymania precyzji i minimalizacji simplyfikacji.

Spis treści

- Rozumienie własnych potrzeb produkcyjnych dla Maszyna bigująca

- Główne cechy do oceny w maszynie do kreślenia

- Zgodność z Materiałami i Wymagania Specyficzne dla Aplikacji

- Rozważania dotyczące kosztów i długoterminowa rentowność

- Najlepsze praktyki operacyjne dla optymalnego wydajności

-

Najczęściej zadawane pytania

- Co powinienem uwzględnić podczas oceny objętości produkcji dla maszyny do robienia fałdów?

- Jakie materiały mogą być obsługiwane przez maszyny do kresecia?

- Jak poziomy automatyzacji wpływają na wybór maszyny do kresecia?

- Dlaczego ważna jest dostosowalna głębokość zagięcia?

- Jak utrzymać optymalne wydajność maszyny do zagięć?