Niezbędne wskazówki i techniki dotyczące maszyn do tłoczenia

Maszyna do tłoczenia stanowi podstawę współczesnej produkcji, przekształcając surowce w precyzyjnie ukształtowane produkty z zadziwiającą efektywnością. Od opakowań po zastosowania przemysłowe – te wszechstronne maszyny zrewolucjonizowały procesy produkcyjne w wielu branżach. Zrozumienie sposobu optymalizacji ich pracy jest kluczowe dla osiągnięcia doskonałych wyników i utrzymania wydajności.

Zrozumienie podstaw maszyny do tłoczenia

Podstawowe zasady działania

W swoim podstawowym kształcie maszyna do tłoczenia działa poprzez wywieranie ciśnienia, które wciska ostry stalowy nóż tłoczny w materiał, tworząc czyste cięcia w precyzyjnych kształtach. Nowoczesne przemysłowe maszyna do wycinania matrycami systemy obejmują zaawansowane funkcje, takie jak automatyczne zasilanie, regulacja ciśnienia oraz sterowanie cyfrowe, aby zwiększyć dokładność i wydajność.

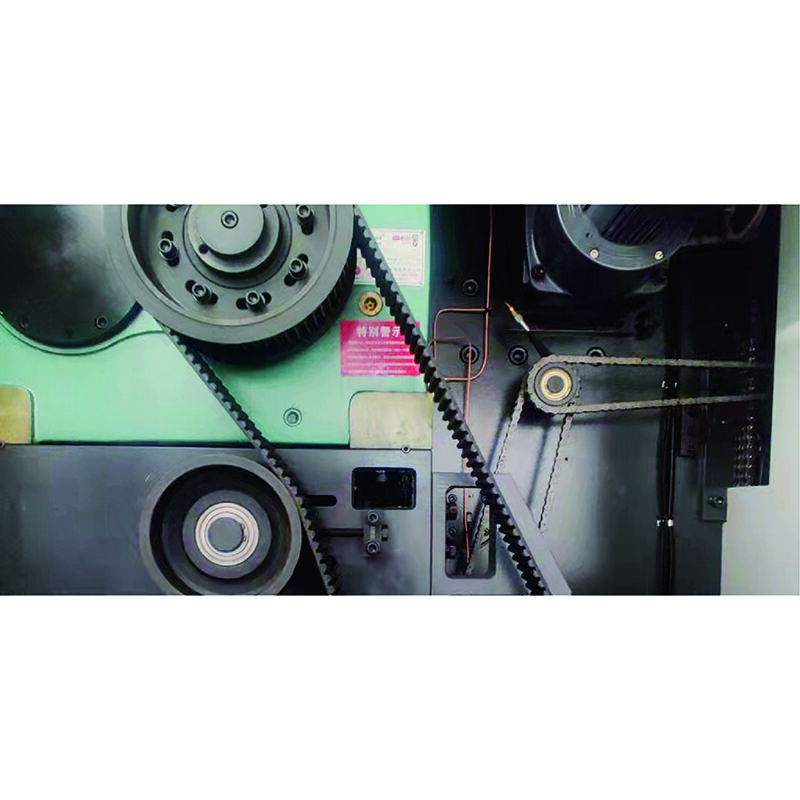

Komponenty maszyn

Każda maszyna do tłoczenia składa się z podstawowych elementów, w tym płyty tnącej, płyty matrycy, płyty przeciwnej oraz systemu ciśnieniowego. Zrozumienie tych elementów pomaga operatorom w utrzymaniu optymalnej wydajności i skutecznym rozwiązywaniu potencjalnych problemów. Płyta tnąca stanowi fundament całego procesu, podczas gdy płytę matrycy trzyma stalowe noże tłoczne w idealnym ustawieniu.

Optymalizacja wydajności produkcji

Wybór i przygotowanie materiału

Pomyślne tłoczenie zaczyna się od odpowiedniego doboru i przygotowania materiału. Różne materiały wymagają konkretnych ustawień maszyny do tłoczenia oraz typów noży. Temperatura, wilgotność i grubość materiału odgrywają kluczową rolę w osiągnięciu czystych i precyzyjnych cięć. Operatorzy muszą zapewnić odpowiednie warunki klimatyczne i przechowywanie materiałów przed przetwarzaniem.

Protokoły Konserwacji

Regularna konserwacja zapewnia stabilną wydajność maszyny do tłoczenia. Obejmuje ona codzienne czyszczenie, regularną kontrolę i wymianę noży oraz systematyczne sprawdzanie wszystkich ruchomych elementów. Wdrożenie harmonogramu konserwacji preventywnej pomaga uniknąć kosztownych przestojów i wydłuża żywotność sprzętu.

Zaawansowane techniki i zastosowania

Metody kontroli precyzji

Nowoczesna technologia maszyn do tłoczenia oferuje bezprecedensowy kontrolę parametrów cięcia. Cyfrowa regulacja ciśnienia, sterowanie prędkością i ustawienia głębokości pozwalają operatorom precyzyjnie dostosować pracę do różnych materiałów i specyfikacji. Te regulacje wymagają starannego kalibrowania i monitorowania w celu utrzymania optymalnej wydajności.

Przetwarzanie wielowarstwowe

Zaawansowane maszyny do tłoczenia mogą jednocześnie przetwarzać wiele warstw, znacznie zwiększając wydajność. Ta funkcja wymaga precyzyjnego układania materiałów i starannego monitorowania rozkładu ciśnienia. Operatorzy muszą opanować równowagę między szybkością a dokładnością podczas przetwarzania wielu warstw.

Rozwiązywanie problemów i kontrola jakości

Typowe problemy i rozwiązania

Nawet dobrze utrzymane maszyny do tłoczenia mogą napotkać trudności eksploatacyjne. Zrozumienie typowych problemów, takich jak nierównomierny cięcie, przesuwanie się materiału czy niestabilne ciśnienie, pomaga operatorom szybko je zidentyfikować i rozwiązać. Regularne kontrole jakości oraz dokumentowanie rozwiązań pozwalają na gromadzenie cennej wiedzy operacyjnej.

Środki zapewnienia jakości

Wdrażanie skutecznych środków kontroli jakości zapewnia spójną jakość produktu końcowego. Obejmuje to regularne testowanie próbek, weryfikację pomiarów oraz szczegółowe odnotowywanie ustawień maszyn i parametrów wydajności. Ustalenie jasnych standardów jakości pomaga utrzymać wysoki poziom produkcji.

Często zadawane pytania

Jakie czynniki wpływają na wydajność maszyny do tłoczenia?

Wydajność maszyny zależy od wielu czynników, w tym właściwości materiału, warunków środowiskowych, jakości formy oraz procedur konserwacji. Regularna kalibracja i odpowiednie szkolenie operatora są niezbędne dla optymalnych wyników.

Jak często należy przeprowadzać konserwację maszyny do tłoczenia?

Codzienne czyszczenie i kontrola są konieczne, podczas gdy bardziej kompleksową konserwację należy planować co tydzień lub co miesiąc, w zależności od intensywności użytkowania. Kluczowe komponenty powinny być sprawdzane i serwisowane zgodnie z zaleceniami producenta.

Jakie są najważniejsze aspekty przy doborze materiału?

Dobór materiału zależy od konkretnych wymagań aplikacji, w tym tolerancji grubości, wykończenia powierzchni oraz właściwości strukturalnych. Należy wziąć pod uwagę zarówno fizyczne właściwości materiału, jak i ich oddziaływanie z ustawieniami maszyny do tłoczenia.