Rozwiń swoją firmę dzięki profesjonalnym maszynom do zgrzewania folii

Wzrost produkcji butikowej i produkcji na zamówienie sprawia, że maszyny do foliowania stają się coraz bardziej niezbędne dla właścicieli małych firm. Te wszechstronne urządzenia pozwalają twórczym dodawać wyrafinowane wykończenia i profesjonalne oznakowanie swoich produktów. Zrozumienie, jak wybrać odpowiednią maszynę do foliowania, może znacząco wpłynąć na efektywność produkcji oraz jakość końcowego produktu.

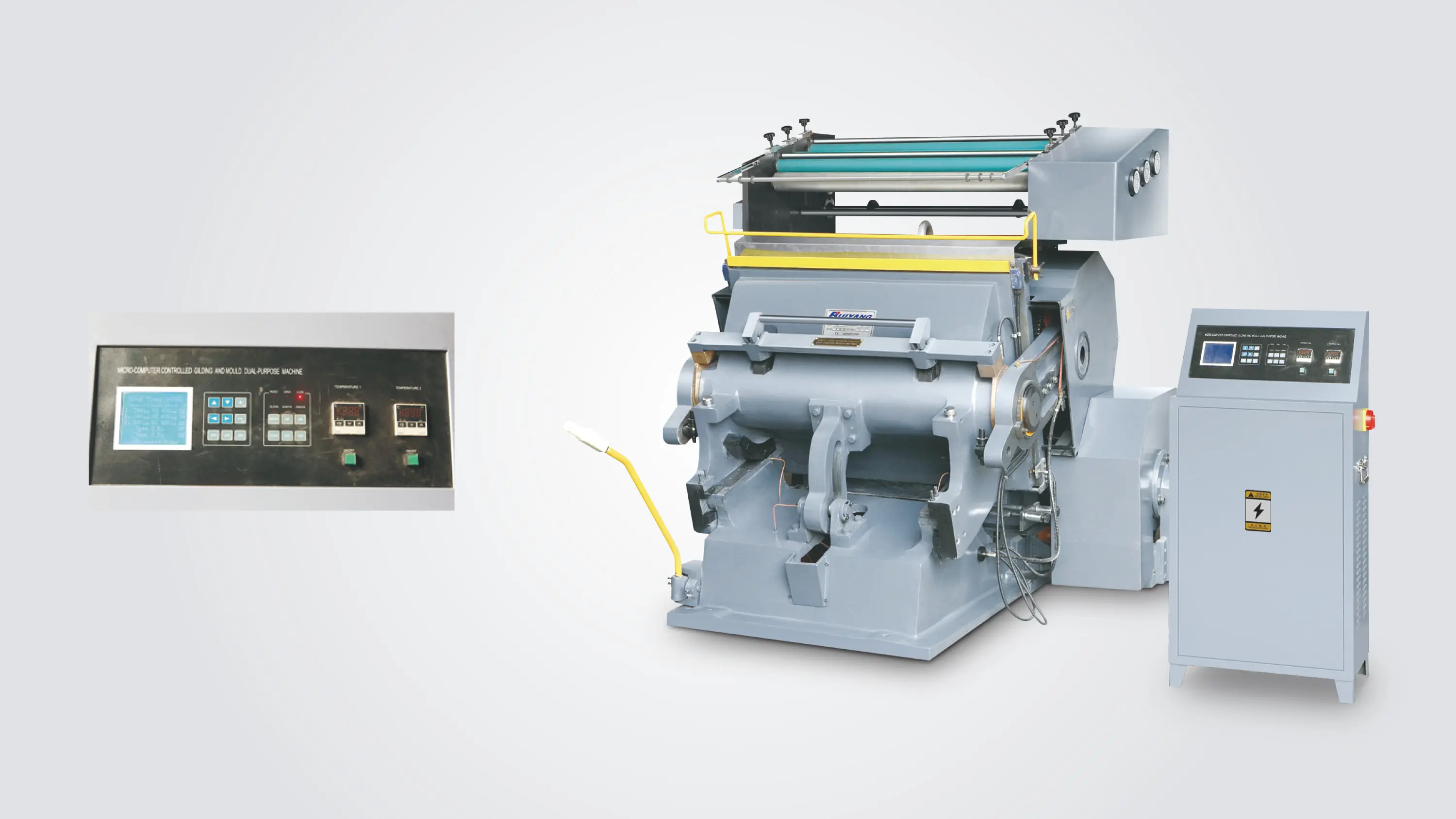

Nowoczesny maszyny do termowypalania łączą precyzyjne inżynierstwo z intuicyjnymi funkcjami, co czyni je dostępne dla przedsiębiorców i małych producentów. Niezależnie od tego, czy wytwarzasz personalizowane notesy, opakowania z logo firmy, czy też akcesoria skórzane na zamówienie, wybór odpowiedniego sprzętu jest kluczowy dla osiągnięcia spójnych i wysokiej jakości wyników.

Istotne cechy urządzeń do tłoczenia w małych partiach

Kontrola temperatury i systemy grzewcze

Maszyny do wysokiej jakości tłoczenia termicznego są wyposażone w zaawansowane mechanizmy kontroli temperatury, które zapewniają równomierne rozprowadzenie ciepła. Cyfrowe wyświetlacze temperatury oraz dokładne możliwości regulacji pozwalają operatorom utrzymywać optymalne warunki tłoczenia dla różnych materiałów. Najlepsze modele są wyposażone w szybko nagrzewające się elementy grzejne, które szybko osiągają wymaganą temperaturę roboczą i utrzymują stabilny poziom ciepła przez cały czas produkcji.

Warto szukać maszyn wyposażonych w wiele stref temperaturowych i niezależne sterowanie, umożliwiające zastosowanie w pracy z różnorodnymi materiałami. Nowoczesne systemy grzewcze obejmują również funkcje bezpieczeństwa, takie jak automatyczne wyłączanie i ograniczanie temperatury, aby zapobiec przegrzaniu oraz chronić zarówno operatora, jak i materiały.

Mechanizmy Regulacji Ciśnienia

Dokładna kontrola ciśnienia jest podstawą uzyskania czystych i wyraźnych odbić na różnych materiałach podłożowych. Jakościowe maszyny do foliowania termicznego posiadają regulowane ustawienia ciśnienia poprzez systemy mechaniczne lub pneumatyczne. Najlepsze jednostki oferują precyzyjne wskaźniki ciśnienia oraz łatwe w obsłudze mechanizmy regulacji, które utrzymują stałe ciśnienie przez cały cykl produkcji.

Zaawansowane modele są wyposażone w cyfrowe wyświetlacze ciśnienia oraz ustawienia zapamiętane dla różnych materiałów, co ułatwia przygotowanie do różnorodnych zleceń produkcyjnych. Ten poziom kontroli gwarantuje optymalne wyniki zarówno przy pracy z delikatnymi papierami, jak i mocnymi materiałami skórzanymi.

Rozmiar i zagadnienia związane z przestrzenią roboczą

Optymalne wymiary obszaru roboczego

Maszyny do tłoczenia z folii malutkimi partiami dostępne są w różnych rozmiarach, przy czym strefy pracy zwykle mieszczą się w przedziale od 5x7 cali do 12x15 cali. Optymalny rozmiar zależy od konkretnych wymagań produktowych i ograniczeń przestrzeni roboczej. Należy wziąć pod uwagę nie tylko maksymalne pole tłoczenia, ale także ogólny rozmiar maszyny, aby upewnić się, że swobodnie się ona zmieści w przestrzeni produkcyjnej.

Wiele współczesnych maszyn do tłoczenia z folii cechuje się efektywnym projektem, który maksymalizuje powierzchnię roboczą, jednocześnie minimalizując ogólny rozmiar. Warto szukać modeli z wygodnym dostępem do strefy pracy i wystarczającym odstępem pozwalającym na bezpieczną eksploatację oraz obsługę materiałów.

Organizacja i efektywność przestrzeni roboczej

Efektywna organizacja przestrzeni roboczej wokół maszyny do tłoczenia z folii może znacząco wpłynąć na produktywność. Najlepsze maszyny posiadają wbudowane miejsca do przechowywania najczęściej używanych narzędzi i akcesoriów. Należy rozważyć modele wyposażone w zintegrowane uchwyty do folii, stempli i innych materiałów eksploatacyjnych, aby zapewnić łatwy dostęp do niezbędnych elementów podczas produkcji.

Inteligentne rozwiązania projektowe, takie jak wymienne powierzchnie robocze i regulowane prowadnice, pomagają zoptymalizować przestrzeń roboczą pod różnorodne rozmiary i typy produktów. Te elementy sprzyjają płynniejszemu przepływowi pracy i skracają czasy przygotowania między zadaniami.

Prędkość produkcji i funkcje automatyzacji

Kontrola czasu i cyklu

Nowoczesne maszyny do tłoczenia termicznego oferują różne poziomy automatyzacji, które zwiększają efektywność produkcji. Cyfrowe sterowanie czasem pozwalają dokładnie ustawić czas nacisku i długość cyklu, zapewniając spójne wyniki dla wielu produktów. Warto szukać maszyn z programowalnymi funkcjami pamięci, które mogą przechowywać ustawienia dla różnych produktów i materiałów.

W zaawansowanych modelach znajdują się funkcje automatycznego zakończenia cyklu, które utrzymują stały czas działania bez ingerencji operatora. Ta forma automatyzacji pomaga zapobiegać nadmiernemu tłoczeniu i gwarantuje jednolitą jakość w całych partiach produkcyjnych.

Obsługa materiałów i pozycjonowanie

Sprawne systemy magazynowania materiałów są kluczowe dla utrzymania produktywnego przepływu pracy. Jakościowe maszyny do oznaczania termicznego są wyposażone w prowadnice do układania i zatrzymania pozycjonujące, które zapewniają dokładne umieszczanie przedmiotów. Niektóre modele posiadają przesuwane stoły robocze lub obracające się płyty umożliwiające szybkie załadowanie i rozładowanie materiałów.

Warto rozważyć maszyny z systemami laserowego prowadzenia lub cyfrowymi wskaźnikami pozycjonowania, które umożliwiają precyzyjne dopasowanie skomplikowanych wzorów. Te funkcje są szczególnie przydatne przy pracy z wieloma kolorami lub wzorami zarejestrowanymi.

Rozważania dotyczące konserwacji i trwałości

Wymagania dotyczące regularnej konserwacji

Niezawodne maszyny do oznaczania termicznego są zaprojektowane tak, aby były łatwe w konserwacji i charakteryzowały się długą trwałością. Należy zwracać uwagę na modele z łatwo dostępnymi komponentami i jasnymi wytycznymi dotyczącymi konserwacji. Jakościowe maszyny często są wyposażone w funkcje samodiagnostyczne, które ostrzegają operatorów przed potencjalnymi problemami zanim staną się one poważne.

Weź pod uwagę dostępność części zamiennych i wsparcie techniczne przy wyborze maszyny. Producenci oferujący szczegółową dokumentację serwisową oraz szybki dostęp do części zamiennych pomagają zapewnić, że Twoje urządzenie będzie działać z minimalnym przestojem.

Jakość budowy i trwałość

Jakość konstrukcji znacząco wpływa na trwałość i niezawodność pracy maszyny do tłoczenia gorącego. Szukaj maszyn z łożyskami uszczelnionymi, utwardzonymi powierzchniami narażonymi na zużycie oraz materiałami odpornymi na korozję w krytycznych obszarach.

Ceniący jakość producenci często udostępniają szczegółowe informacje na temat materiałów użytych w komponentach oraz metod wykonania, co pomaga klientom ocenić potencjalną trwałość. Warto rozważyć maszyny o konstrukcji modułowej, ułatwiającej późniejsze modernizacje czy naprawy.

Często zadawane pytania

Co charakteryzuje maszynę do tłoczenia gorącego przeznaczoną do "małych partii", i dlaczego są one idealne dla małych firm?

Maszyny do tłoczenia gorącego przeznaczone do małych partii to zazwyczaj ręczne lub półautomatyczne modele stolikowe zaprojektowane do produkcji o mniejszej skali, niestandardowej lub na żądanie. Są idealne dla małych firm, ponieważ oferują niższy początkowy koszt inwestycji, wymagają mniej miejsca operacyjnego oraz zapewniają precyzyjną kontrolę niezbędną do osiągania wysokiej jakości, spersonalizowanych wyników przy małych nakładach, bez wysokich kosztów uruchomienia i dużej prędkości przemysłowego sprzętu.

Jak długo trwa nauka obsługi maszyny do tłoczenia gorącego?

Większość operatorów może nauczyć się podstawowych operacji tłoczenia gorącego w ciągu kilku dni praktyki. Jednak opanowanie zaawansowanych technik i osiąganie spójnych, profesjonalnych wyników zazwyczaj wymaga kilku tygodni doświadczenia. Wiele producentów oferuje zasoby szkoleniowe i wsparcie, które pomagają nowym operatorom rozwijać swoje umiejętności.

Jaka jest oczekiwana trwałość wysokiej jakości maszyny do tłoczenia gorącego?

Dzięki odpowiedniej konserwacji i dbałości profesjonalne maszyny do tłoczenia gorącego mogą służyć 10–15 lat lub dłużej. Regularna konserwacja, ostrożna obsługa oraz szybka reakcja na wszelkie problemy techniczne są kluczowymi czynnikami wpływającymi na maksymalne wydłużenie żywotności sprzętu.