Typen von Stanzenmaschinen 2025: Rundstanzung im Vergleich zu Flachbettstanzung

Im Jahr 2025 sind die Verpackungs-, Druck- und Fertigungsindustrien wettbewerbsintensiver denn je. Hochwertiges Schneiden und Formen ist mittlerweile keine Option mehr – es gehört vielmehr zur Grundvoraussetzung für Unternehmen, die sich am Markt behaupten möchten. Die Schneidwerkzeugmaschine bleibt weiterhin ein entscheidendes Equipment, das Herstellern ermöglicht, präzise Formen für Boxen, Etiketten, Einlagen, Dichtungen und unzählige andere Produkte schnell und einheitlich herzustellen.

Sind Rotation- und Flachbettmodelle. Jede dieser Varianten hat sich im Laufe der Zeit durch moderne Verbesserungen weiterentwickelt und deckt unterschiedliche Produktionsbedürfnisse ab. Das Verständnis der Unterschiede zwischen beiden ist entscheidend, um die richtige Investitionsentscheidung zu treffen. Stanzmaschine sind Rotation- und Flachbettmodelle. Jede dieser Varianten hat sich im Laufe der Zeit durch moderne Verbesserungen weiterentwickelt und deckt unterschiedliche Produktionsbedürfnisse ab. Das Verständnis der Unterschiede zwischen beiden ist entscheidend, um die richtige Investitionsentscheidung zu treffen.

Übersicht über Schneidmaschinen

A Stanzmaschine dient dazu, bestimmte Formen aus verschiedenen Materialien auszuschneiden, von dünnen Kunststofffolien bis hin zu schweren Wellpappplatten. Die Form wird durch eine Stanzform bestimmt — ein spezielles Schneidewerkzeug, das der gewünschten Form entspricht. Diese Maschinen können manuell, halbautomatisch oder vollautomatisch sein und in andere Produktionsprozesse wie Drucken, Laminieren und Prägen integriert werden.

Während digitale und Laser-Stanzmaschinen für individuelle Anfertigungen und kleine Auflagen immer beliebter werden, dominieren rotierende und Plattenschneidmaschinen weiterhin den Großserienbereich in Verpackung und Fertigung. Ihre bewiesene Leistungsfähigkeit in Geschwindigkeit, Genauigkeit und Langlebigkeit macht sie in vielen Bereichen unersetzlich.

DREHKLISCHEE-SCHNEIDMASCHINE

Wie es funktioniert

Eine rotierende Stanzmaschine verwendet zylinderförmige Stanzwerkzeuge, die sich synchron mit dem Materialtransport drehen. Das Material wird kontinuierlich zwischen dem Schneidezylinder und einer Andruckwalze hindurchgeführt, wodurch der Druck zum nahtlosen Ausstanzen der Formen erzeugt wird.

Stärken rotierender Systeme

Eines der bemerkenswertesten Stärken der rotierenden Stanze ist die Geschwindigkeit. Da der Schneideprozess kontinuierlich und nicht stopp-and-go ist, kann er große Mengen schnell verarbeiten. Dies macht sie zur bevorzugten Wahl für lange Produktionsläufe mit sich wiederholenden Designs.

Rotationsmaschinen lassen sich auch gut in Inline-Produktionssysteme integrieren. Neben dem Schneiden können sie Laminieren, Perforieren, Schlitzen und Drucken in einem Arbeitsgang ausführen, wodurch die Handhabungszeit reduziert und die Produktivität gesteigert wird.

Ein weiterer Vorteil ist die Materialvielfalt. Rotationsstanzen können Filme, Folien, Etiketten, selbstklebende Materialien und flexible Verpackungen problemlos verarbeiten.

Einschränkungen von Rotationsanlagen

Trotz ihrer Effizienz weisen Rotationsmaschinen einige Nachteile auf. Das Präzisionsniveau ist zwar sehr gut, entspricht aber möglicherweise nicht dem einer Plattstanze bei komplizierten oder sehr detaillierten Designs.

Die Werkzeugkosten für Rundsiegel sind ebenfalls höher. Während dies bei großen Produktionsmengen, bei denen die Kosten auf viele Einheiten verteilt werden, kein Problem darstellt, kann dies bei kurzen Läufen oder häufigen Designänderungen weniger wirtschaftlich sein.

Flatbed-Die-Schneidemaschine

Wie es funktioniert

Eine Plattenschneidmaschine verwendet eine flache Oberfläche, auf der das Material platziert wird, und ein Stanzwerkzeug, das vertikal nach unten drückt, um das Substrat zu durchschneiden. Der Vorgang ähnelt dem Stanzen und erfolgt in einer Stop-and-Go-Bewegung statt kontinuierlich.

Stärken von Plattensystemen

Plattenschneidmaschinen überzeugen durch Präzision. Die Stanzaktion ermöglicht äußerst scharfe, saubere Schnitte, selbst bei komplexen Formen mit feinen Details. Dadurch sind sie ideal für Hochwertverpackungen, aufwendige Designs und Produkte mit engen Toleranzen.

Die Werkzeugkosten sind bei Flachbett-Stanzmaschinen in der Regel niedriger als bei Rotorstanzmaschinen. Dies macht Flachbett-Maschinen kosteneffizienter für kurze Produktionsläufe, Prototyping und Aufträge mit häufigen Designänderungen.

Einschränkungen von Flachbett-Systemen

Die wesentliche Einschränkung von Flachbett-Stanzmaschinen ist die Geschwindigkeit. Die Stop-and-Go-Bewegung ist von Natur aus langsamer als der kontinuierliche Durchlauf eines Rotorsystems, wodurch sie für sehr große Produktionsmengen weniger effizient sind.

Zudem beanspruchen sie meist mehr Platz auf dem Boden, und je nach Aufbau, auch mehr manuelles Handling, was den Personalaufwand erhöhen kann.

Kernunterschiede im Erklärtext ohne Tabelle

Beim Vergleich von Rotor- und Flachbett-Stanzmaschinen fallen mehrere Unterschiede auf.

In Bezug auf produktionsgeschwindigkeit , Rotary-Maschinen übernehmen klar die Führung. Sie sind für die kontinuierliche, hochvolumige Produktion ausgelegt und können tausende Einheiten pro Stunde ohne Unterbrechung verarbeiten. Flatbed-Maschinen hingegen arbeiten zyklisch, was die Produktion verlangsamt, dafür aber eine höhere Präzision bietet.

Wenn es um schneidepräzision , Flatbed-Maschinen überzeugen. Die vertikale Stanzbewegung ermöglicht scharfe, genaue Kanten, selbst bei komplexen Designs. Rotary-Maschinen liefern hervorragende Schnitte für einfachere Formen, können aber nicht immer dasselbe Maß an Detailgenauigkeit erreichen.

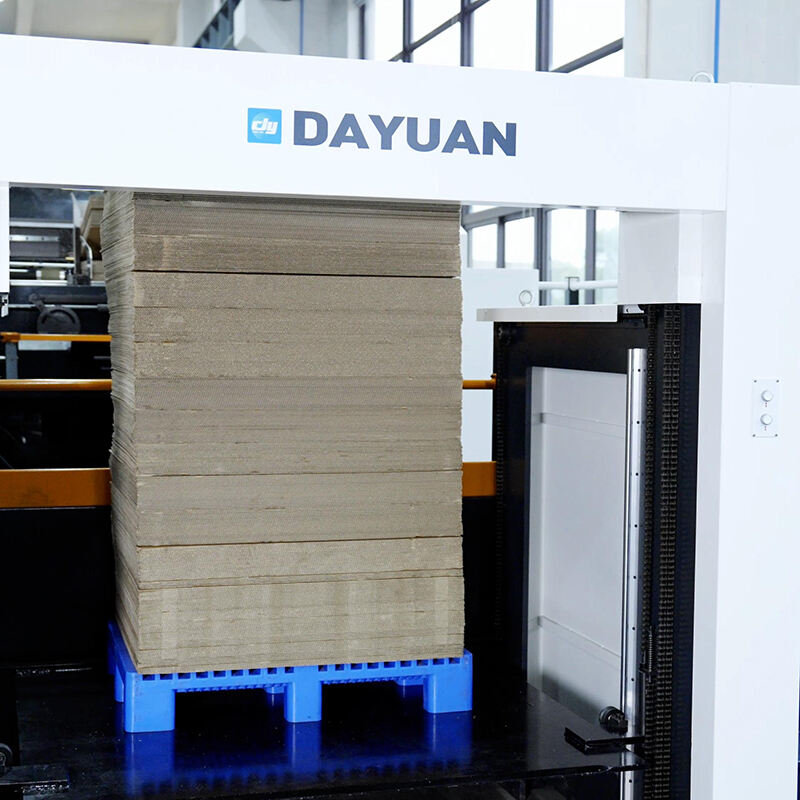

In materielle Vereinbarkeit , Drehmaschinen verarbeiten dünne und flexible Materialien wie Folien und Etiketten effizienter, während Flachbettschneider besser für dicke und starre Materialien wie Wellpappe geeignet sind.

Von einer werkzeugkosten betrachtet man die Kostenperspektive, sind Flatbed-Stanzen günstiger in der Herstellung, was sie wirtschaftlicher für kürzere Auflagen oder häufig wechselnde Designs macht. Rotary-Stanzen sind teurer, dafür aber langlebig genug, um sich bei Hochleistungs- und Langzeitproduktionen zu lohnen.

In Bezug auf umschaltungsdauer , Flachbettenmaschinen ermöglichen in der Regel ein schnelleres Umschalten zwischen Aufträgen, was Betrieben mit unterschiedlichen Aufträgen zugutekommt. Rundtaktmaschinen benötigen länger für den Werkzeugwechsel, was die Effizienz bei Kleinserienarbeiten verringern kann.

Neuerungen im Jahr 2025

Innovationen bei Rundtaktsystemen

Moderne Rotationsstanzen profitieren von Hybrid-Systemen, die mechanisches Schneiden mit laserbasierter Veredelung kombinieren. Dies gibt Herstellern die Flexibilität, Hochgeschwindigkeitsstanzen und detaillierte Veredelung in einem System durchzuführen.

KI-gesteuerte Registriersysteme werden immer verbreiteter und reduzieren Abfall, indem sie eine präzise Ausrichtung der Schnitte mit den Druckgrafiken sicherstellen. Auch bei Werkzeugen gibt es Verbesserungen, da wiederverwertbare und langlebigere Materialien die Langzeitkosten und die Umweltbelastung senken.

Innovationen bei Flachbetttechnologien

Flachbettmaschinen verzeichnen im Jahr 2025 Verbesserungen bei der Automatisierung, wobei automatisierte Zuführ- und Stapelsysteme den Bedarf an manueller Arbeit reduzieren. Digitale Unterstützungswerkzeuge ermöglichen es den Bedienern, Auftragsparameter schnell zu laden und somit Ausfallzeiten zu minimieren.

Auch die Werkzeugmaterialien entwickeln sich weiter, mit leichteren und zugleich stabileren Konstruktionen, die die Effizienz steigern und den Verschleiß reduzieren.

Die richtige Maschine auswählen

Entscheidung zwischen einer Rotations- und einer Flachbett-Schneidemaschine sollte von Ihrem produktionsvolumen . Wenn Sie regelmäßig große Aufträge mit demselben Design produzieren, maximiert ein Rotationsystem die Effizienz. Falls Ihre Arbeit kürzere Losgrößen oder häufige Designwechsel umfasst, bietet ein Flachbettmodell größere Flexibilität.

Materialtyp ist ein weiterer entscheidender Faktor. Dünne, flexible Materialien fließen am besten durch Rotationsmaschinen, während dickere, starre Materialien auf Flachbettmaschinen besser abschneiden.

Komplexität des Entwurfs sollte auch Ihre Wahl leiten. Wenn Ihre Verpackung oder Ihr Produkt äußerst detaillierte Schnitte erfordert, ist ein Flachbettsystem die bessere Option. Für wiederholte, einfache Formen erledigt eine Rundtischmaschine die Arbeit schneller.

Das Budget ist ebenfalls wichtig. Obwohl der Kaufpreis jedes Maschinentyps stark variieren kann, sollten die Kosten für Werkzeuge und Rüstzeiten in die langfristigen Betriebskosten einbezogen werden.

Zuletzt sollten Sie die verfügbares Raum und qualifikationen Ihrer Belegschaft berücksichtigen. Flachbettmaschinen benötigen oft mehr Platz und können einen höheren manuellen Bedieneraufwand erfordern, während Rundtischsysteme kompakter und automatisierter sein können.

Nachhaltigkeit im Jahr 2025

Sowohl Rundtisch- als auch Flachbett-Stanzenmaschinen integrieren umweltfreundliche Verbesserungen. Energieeffiziente Motoren und Antriebe reduzieren den Stromverbrauch. Präzise Registersteuerungen minimieren den Materialabfall, und neue Werkstoffe für die Werkzeuge sind darauf ausgelegt, recycelbar zu sein oder länger zu halten, wodurch der Deponiebedarf sinkt.

Die Integration in digitale Produktionsabläufe hilft Herstellern zudem dabei, Rüstaufwand zu reduzieren und die Produktionsplanung zu optimieren.

Kosten der Nutzung

Neben dem Kaufpreis sind folgende Aspekte zu berücksichtigen:

-

Werkzeugkosten.

-

Wartungshäufigkeit und -kosten.

-

Energieverbrauch.

-

Ausfallzeiten für Rüst- oder Reparaturarbeiten.

-

Bedieterschulung und Personalaufwand.

Eine gut gewartete Schneidmaschine – ob rotativ oder plan – kann viele Jahre lang zuverlässig eingesetzt werden und ihren Wert behalten, sofern sie richtig an die Produktionsanforderungen angepasst ist.

Zukunftsausblick

Branchentrends deuten darauf hin, dass KI, vorausschauende Wartung und die Integration in Industrie 4.0 immer stärker zum Einsatz kommen. Die Fernüberwachung wird zunehmend Standard und ermöglicht es Managern, die Leistungsdaten aus der Ferne zu verfolgen. Zudem tragen modulare Werkzeugsysteme dazu bei, Rüstzeiten zu verkürzen, wodurch bei bestimmten Anwendungen der Geschwindigkeitsvorteil zwischen rotativen und planen Schneidmaschinen verringert wird.

Fazit

Rotations- und Flachbettschneidemaschinen bleiben auch 2025 unverzichtbare Bestandteile der modernen Fertigung. Rotationsysteme dominieren Anwendungen mit hoher Geschwindigkeit und hohem Volumen sowie dünnen oder flexiblen Materialien, während Flachbettsysteme bei präzisen Arbeiten mit dicken oder starren Materialien und komplexen Designs überzeugen.

Indem Unternehmen die Stärken, Grenzen und neuesten Entwicklungen beider Systemtypen verstehen, können sie fundierte Entscheidungen treffen, die ihre Produktionsziele, ihr Budget und langfristige Pläne unterstützen. Die Auswahl der richtigen Schneidemaschine geht nicht nur um die Erfüllung der aktuellen Nachfrage – sie zielt darauf ab, den Betrieb für Wachstum und Flexibilität in den kommenden Jahren strategisch zu positionieren.

FAQ

Welche Schneidemaschine ist schneller?

Eine Rotations-Schneidemaschine ist in der Regel schneller, da sie kontinuierlich arbeitet und sich somit ideal für Großserienfertigung eignet.

Welche Maschine bietet bessere Präzision?

Eine Flachbett-Schneidemaschine liefert eine höhere Präzision, insbesondere bei komplizierten und detailreichen Schnitten.

Können Rotationsmaschinen dicke Materialien schneiden?

Sie können einige Stärken schneiden, aber schwere oder starre Materialien eignen sich besser für Flachbett-Systeme.

Was ist bei kleinen Auflagen kosteneffektiver?

Flachbett-Schneidemaschinen sind für kleine Auflagen in der Regel kosteneffektiver, da die Werkzeugkosten niedriger sind und die Wechsel schneller erfolgen können.

Lohnt sich der Kauf von Hybrid-Schneidemaschinen?

Ja, für Betriebe, die sowohl Geschwindigkeit als auch Flexibilität benötigen, können Hybrid-Modelle, die Rotation mit Laser oder digitaler Verarbeitung kombinieren, eine wertvolle Investition sein.

Inhaltsverzeichnis

- Typen von Stanzenmaschinen 2025: Rundstanzung im Vergleich zu Flachbettstanzung

- Übersicht über Schneidmaschinen

- DREHKLISCHEE-SCHNEIDMASCHINE

- Flatbed-Die-Schneidemaschine

- Kernunterschiede im Erklärtext ohne Tabelle

- Neuerungen im Jahr 2025

- Die richtige Maschine auswählen

- Nachhaltigkeit im Jahr 2025

- Kosten der Nutzung

- Zukunftsausblick

- Fazit

- FAQ